СП 16.13330.2011

Часть 2

Свод правил

Стальные конструкции

Актуализированная редакция СНиП II-23-81* и СП 53-102-2004

Т а б л и ц а 24

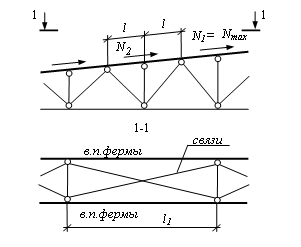

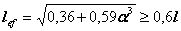

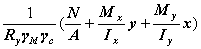

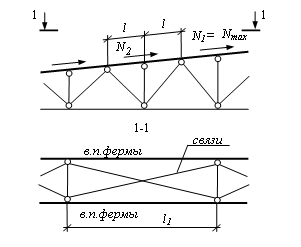

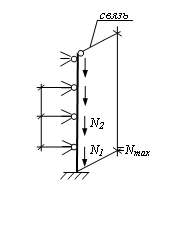

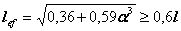

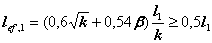

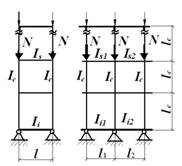

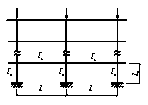

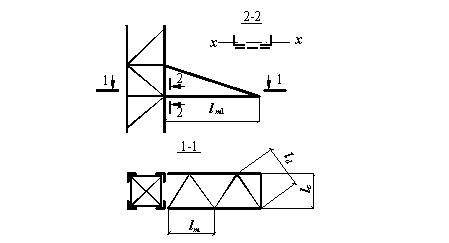

8.1.2. Расчётные длины lef и lef,1 верхнего пояса фермы (неразрезного стержня) постоянного сечения с различными сжимающими или растягивающими усилиями на участках (число участков равной длины к ≥ 2) в предположении шарнирного сопряжения (рис. 14,а) элементов решетки и связей, допускается определять по формулам:

в плоскости пояса фермы

lef = (0,17α3 + 0,83) l ≥ 0,8 l, (136)

где α – отношение усилия, соседнего с максимальным, к максимальному усилию в панелях фермы; при этом 1 ≥ α ≥ – 0,55;

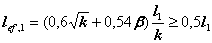

из плоскости пояса фермы

lef,1 = [0,75 + 0,25 (β / к– 1)2к-3] l1 ≥ 0,5 l1, (137)

где β – отношение суммы усилий на всех участках (рассматриваемой длины между точками закрепления пояса из плоскости), кроме максимального, к максимальному усилию; при этом (к – 1) ≥ β ≥ – 0,5. При вычислении параметра β в формуле (137) растягивающие усилия в стержнях необходимо принимать со знаком "минус".

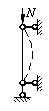

а) б)

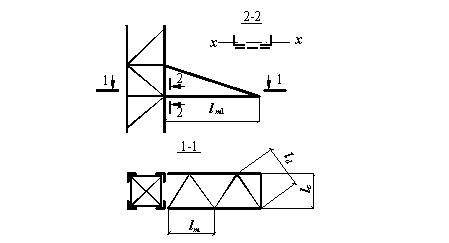

Рис. 14. Схемы для определения расчетной длины элементов

а – пояса фермы; б – ветви колонны

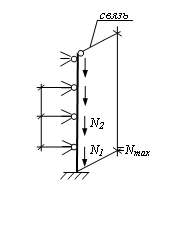

Расчётные длины lef и lef,1 ветви сквозной колонны постоянного сечения (неразрезного стержня) с различными сжимающими усилиями на участках (число участков равной длины к ≥ 2) с граничными условиями, когда один конец стержня (нижний) жестко закреплен, а другой – шарнирно оперт в плоскости решетки при шарнирном креплении к нему элементов решетки (рис. 14,б), допускается определять по формулам:

в плоскости ветви

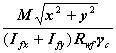

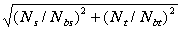

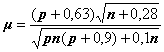

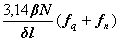

, (138)

, (138)

где α – отношение усилия, соседнего с максимальным, к максимальному усилию в месте заделки; при этом 1 ≥ α ≥ 0;

из плоскости ветви

, (139)

, (139)

где β – отношение суммы усилий на всех участках, кроме максимального, к максимальному усилию в месте заделки; при этом (к –1) ≥ β ≥ 0.

В обоих случаях l – длина участка (см. рис. 13 и 14); l1 – расстояние между точками связей из плоскости стержня (см. рис.14), и расчёт на устойчивость следует выполнять на максимальное усилие.

8.1.3. Расчётные длины lef и lef,1 (при допущении, что они не зависят от соотношения усилий) элементов перекрёстной решётки, скрепленных между собой (см. рис. 13,д), следует принимать по табл. 25.

Т а б л и ц а 25

8.1.4. Радиусы инерции i сечений элементов из одиночных уголков при определении гибкости следует принимать:

при расчётной длине элемента не менее 0,85 l (где l – расстояние между центрами ближайших узлов) – минимальными ( i = imin);

в остальных случаях – относительно оси уголка, перпендикулярной или параллельной плоскости фермы (i = ix или i = iy ), в зависимости от направления продольного изгиба.

8.1.5. Расчётные длины lef элементов структурных конструкций следует принимать по табл. 26 (l – геометрическая длина элемента – расстояние между центрами узлов структурных конструкций).

Т а б л и ц а 26

Радиусы инерции сечений i элементов структурных конструкций при определении гибкости следует принимать:

для сжато-изгибаемых элементов – относительно оси, перпендикулярной или параллельной плоскости изгиба (i = ix или i = iy); в остальных случаях – минимальными (i = imin).

8.2. Расчётные длины элементов пространственных

решётчатых конструкций

8.2.1. Расчётные длины lef и радиусы инерции сечений i сжатых, растянутых и ненагруженных элементов пространственных конструкций (рис. 15) из одиночных уголков при определении гибкости следует принимать по табл. 27, 28 и 29.

Рис.15. Схемы пространственных решетчатых конструкций

а, б, в – с совмещенными в смежных гранях узлами; г, д – с не совмещенными в

смежных гранях узлами; е – с частично совмещенными в смежных гранях узлами

8.2.2. Для определения расчетных длин раскосов по рис. 15,в, при прикреплении их без фасонок к распорке и поясу сварными швами или болтами (не менее двух), расположенными вдоль раскоса, значение коэффициента расчетной длины md следует принимать по строке табл. 29 при значении n «До 2». В случае прикрепления их концов одним болтом значение md следует принимать по строке табл. 29 «Одним болтом без фасонки», а при вычислении значения lef по табл. 27 вместо md следует принимать 0,5(1 + md).

8.2.3. Расчётные длины lef и радиусы инерции i элементов из труб или парных уголков следует принимать согласно требованиям пп. 8.1.1 – 8.1.3.

8.2.4. Расчётные длины сжатых элементов пространственных решётчатых конструкций допускается определять из расчёта с использованием сертифицированных вычислительных комплексов (в предположении упругой работы стали и недеформированной схемы).

Т а б л и ц а 27

Т а б л и ц а 28

Т а б л и ц а 29

8.3. Расчётные длины колонн (стоек)

8.3.1. Расчётные длины lef колонн (стоек) постоянного сечения или отдельных участков ступенчатых колонн следует определять по формуле

lef = m l , (140)

где l – длина колонны, отдельного участка ее или высота этажа;

m – коэффициент расчётной длины.

8.3.2. При определении коэффициентов расчётной длины колонн (стоек) значения продольных сил в элементах системы следует принимать, как правило, для того сочетания нагрузок, для которого выполняется проверка устойчивости колонн (стоек) согласно разд.5 и 7.

Допускается определять коэффициенты расчетной длины колонн постоянного сечения и отдельных участков ступенчатых колонн лишь для сочетания нагрузок, дающего наибольшие значения продольных сил в колоннах и на отдельных участках, и полученные значения коэффициентов m использовать для участков с другими сочетаниями нагрузок.

При этом необходимо различать несвободные (раскрепленные) рамы, у которых узлы крепления ригелей к колоннам не имеют свободы перемещения в направлении, перпендикулярном оси колонны в плоскости рамы, и свободные (нераскрепленные) рамы, у которых такие перемещения возможны.

8.3.3. Коэффициенты расчетной длины m колонн (стоек) постоянного сечения следует определять в зависимости от условий закрепления их концов и вида нагрузки. Для некоторых случаев закрепления концов и вида нагрузки значения m приведены в табл. 30.

Т а б л и ц а 30

Коэффициенты расчетной длины колонн (стоек) постоянного сечения с упругим закреплением концов следует определять по формулам, приведенным в табл. 82 и 83.

8.3.4. Коэффициенты расчетной длины m колонн постоянного сечения в плоскости свободных или несвободных рам при жестком креплении ригелей к колоннам и при одинаковом нагружении узлов, расположенных в одном уровне, следует определять по формулам табл. 31.

Т а б л и ц а 31

8.3.5. При отношении Н / В ³ 6 (где Н – полная высота свободной многоэтажной рамы, В – ширина рамы) должна быть проверена общая устойчивость рамы в целом как составного стержня, защемленного в основании и свободного вверху.

8.3.6. При неравномерном нагружении верхних узлов колонн в свободной одноэтажной

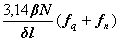

раме и наличии жесткого диска покрытия или продольных связей по верху всех колонн коэффициент расчетной длины mef наиболее нагруженной колонны в плоскости рамы следует определять по формуле

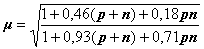

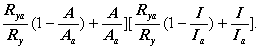

mef = m ³ 0,7, (146)

³ 0,7, (146)

где m – коэффициент расчетной длины проверяемой колонны, вычисленный по формулам

(141) и (142) табл. 31;

Ic, Nc – момент инерции сечения и усилие в наиболее нагруженной колонне рассматриваемой

рамы соответственно;

SNi, SIi – сумма расчетных усилий и моментов инерции сечений всех колонн рассматриваемой

рамы и четырех соседних рам (по две с каждой стороны) соответственно; все усилия

следует находить при том же сочетании нагрузок, которое вызывает усилие Nс в про-

веряемой колонне.

8.3.7. Коэффициенты расчетной длины m отдельных участков ступенчатых колонн в плоскости рамы следует определять согласно прил. 8.

При определении коэффициентов расчётной длины m для ступенчатых колонн рам одноэтажных производственных зданий допускается:

не учитывать влияние степени загружения и жесткости соседних колонн; для многопролетных рам (с числом пролетов два и более) при наличии жесткого диска покрытия или продольных связей, связывающих поверху все колонны и обеспечивающих пространственную работу сооружения, определять расчетные длины колонн как для стоек, неподвижно закрепленных на уровне ригелей.

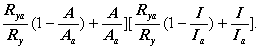

8.3.8. Коэффициенты расчётной длины m, определённые для колонн свободных одноэтажных (при отсутствии жёсткого диска покрытия) и многоэтажных рам, допускается уменьшать умножением на коэффициент y, определяемый по формуле

y = 1 – a [1 – (w / 5)2] 5/ 4, (147)

где a = 0,65 – 0,9b + 0,25b 2 ;

w = /

/  £ 5.

£ 5.

Здесь обозначено:

b = 1 – М1 / М £ 0,2; m = M A / (N Wc);

– условная гибкость колонны, вычисленная с учётом требований пп. 5.3.2 и 5.3.3.

– условная гибкость колонны, вычисленная с учётом требований пп. 5.3.2 и 5.3.3.

Расчётные значения продольной силы N и изгибающего момента M в рассчитываемой свободной раме следует определять согласно требованиям п. 7.2.3.

Значение изгибающего момента М1 следует определять для того же сочетания нагрузок в том же сечении колонны, где действует моментМ, рассматривая раму в данном расчётном случае как несвободную.

8.3.9. Расчётные длины колонн в направлении вдоль здания (из плоскости рамы), как правило, следует принимать равными расстояниям между закрепленными от смещения из плоскости рамы точками (опорами колонн, подкрановых балок и подстропильных ферм, узлами крепления связей и ригелей и т.п.). Расчётные длины допускается определять на основе расчетной схемы, учитывающей фактические условия закрепления концов колонн.

8.3.10. Расчётную длину ветвей плоских опор транспортерных галерей следует принимать равной:

в продольном направлении галереи – высоте опоры (от низа базы до оси нижнего пояса фермы или балки), умноженной на коэффициентm, определяемый как для стоек постоянного сечения в зависимости от условий закрепления их концов;

в поперечном направлении (в плоскости опоры) – расстоянию между центрами узлов; при этом должна быть проверена общая устойчивость опоры в целом как составного стержня, защемленного в основании и свободного вверху.

8.4. ПРЕДЕЛЬНЫЕ ГИБКОСТИ ЭЛЕМЕНТОВ

8.4.1. Гибкости элементов l = lef / i, как правило, не должны превышать предельных значений lu, приведенных в табл. 32 для сжатых элементов и в табл. 33 – для растянутых.

8.4.2. Для элементов конструкций, которые согласно прил. 3 относятся к группе 4, в зданиях и сооружениях I-го и II-го уровней ответственности (согласно требованиям прил. 7* «Учёт ответственности зданий и сооружений» к СНиП 2.01.07), а также для всех элементов конструкций в зданиях и сооружениях III уровня ответственности допускается повышать значение предельной гибкости на 10 %.

Т а б л и ц а 32

Т а б л и ц а 33

9. Расчет листовых конструкций

9.1. Расчёт на прочность

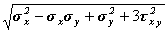

9.1.1. Расчёт на прочность листовых конструкций (оболочек вращения), находящихся в безмоментном напряженном состоянии, следует выполнять по формуле

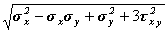

£ 1, (148)

£ 1, (148)

где sх и sу – нормальные напряжения по двум взаимно перпендикулярным направлениям;

gс – коэффициент условий работы конструкций, назначаемый в соответствии

с требованиями СНиП 2.09.03.

При этом абсолютные значения главных напряжений должны быть не более значений расчётных сопротивлений, умноженных на gс.

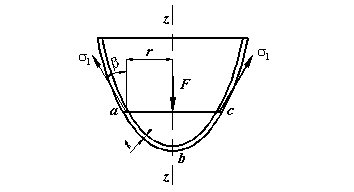

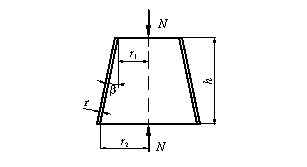

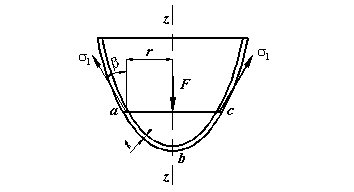

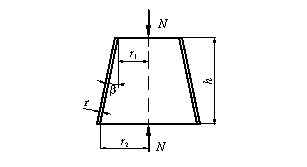

9.1.2. Напряжения в безмоментных тонкостенных оболочках вращения (рис.16), находящихся под давлением жидкости, газа или сыпучего материала, следует определять по формулам:

s1 = ; (149)

; (149)

s2 = (p / t - s1 / r1)r 2, (150)

где s1 и s2 – соответственно меридиональное и кольцевое напряжения;

F – проекция на ось z – z оболочки полного расчётного давления, действующего

на часть оболочки аbс (см. рис. 16);

r и b – радиус и угол, показанные на рис. 16;

t – толщина оболочки;

p – расчётное давление на поверхность оболочки;

r1, r2 – радиусы кривизны в главных направлениях срединной поверхности оболочки.

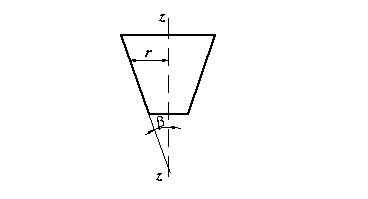

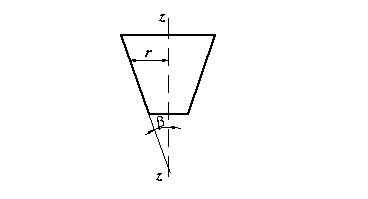

9.1.3. Напряжения в замкнутых безмоментных тонкостенных оболочках вращения, находящихся под внутренним равномерным давлением, следует определять по формулам:

для цилиндрических оболочек

s1 = pr / (2t); s2 = pr / t; (151)

для сферических оболочек

s1 = s2 = pr / (2t); (152)

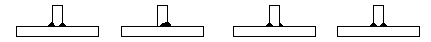

для конических оболочек

s1 = s2 =

s2 =  , (153)

, (153)

где р – расчётное внутреннее давление на единицу поверхности оболочки;

r – радиус срединной поверхности оболочки (рис. 17);

b – угол между образующей конуса и его осью z – z (см. рис. 17).

Рис. 16. Схема оболочки вращения

Рис. 17. Схема конической оболочки вращения

9.1.4. При проверке прочности оболочек в местах изменения их формы или толщины, а также изменения нагрузки следует учитывать местные напряжения (краевой эффект).

9.2. Расчёт на устойчивость

9.2.1. Расчёт на устойчивость замкнутых круговых цилиндрических оболочек вращения, равномерно сжатых параллельно образующим, следует выполнять по формуле

£ 1, (154)

£ 1, (154)

где s1 – расчётное напряжение в оболочке;

sсr,1 – критическое напряжение, равное меньшему из значений yRу или сЕt / r (здесь r –

yRу или сЕt / r (здесь r –

радиус срединной поверхности оболочки; t – толщина оболочки) при r / t £ 300;

при r / t > 300 scr,1 = сЕt / r.

Значения коэффициентов y при 0 < r / t £ 300 следует определять по формуле

y = 0,97 – (0,00025 + 0,95 Ry / E) r / t. (155)

Значения коэффициента с следует определять по табл. 34.

Т а б л и ц а 34

В случае внецентренного сжатия параллельно образующим или чистого изгиба в диаметральной плоскости при касательных напряжениях в месте наибольшего момента, не превышающих значения 0,07Е (t / r)3/2, напряжение scr,1 должно быть увеличено в (1,1 – 0,1 s'1 / s1) раза, где s'1 – наименьшее напряжение (растягивающие напряжения считать отрицательными).

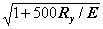

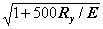

9.2.2. В трубах, рассчитываемых как сжатые или внецентренно-сжатые стержни при условной гибкости = l

= l  ³ 0,65, должно быть выполнено условие

³ 0,65, должно быть выполнено условие

r / t £ p . (156)

. (156)

Такие трубы следует рассчитывать на устойчивость в соответствии с требованиями разд. 5 и 7 независимо от расчета на устойчивость стенок. Расчёт на устойчивость стенок бесшовных или электросварных труб не требуется, если значения r / t не превышают половины значений, определяемых по формуле (156).

9.2.3. Цилиндрическая панель, опертая по двум образующим и двум дугам направляющей, равномерно сжатая вдоль образующих, при b2 / (r t) £ 20 (где b – ширина панели, измеренная по дуге направляющей) должна быть рассчитана на устойчивость как пластинка по формулам:

при расчётном напряжении s £ 0,8 Ry

b / t £ 1,9 ; (157)

; (157)

при расчётном напряжении s = Ry

b / t £ 37 / . (158)

. (158)

При 0,8 Ry < s < Ry наибольшее отношение b / t следует определять линейной интерполяцией.

Если b2 / (r t) > 20, то панель следует рассчитывать на устойчивость как оболочку согласно требованиям п. 9.2.1.

9.2.4. Расчёт на устойчивость замкнутой круговой цилиндрической оболочки вращения, при действии внешнего равномерного давления р,нормального к боковой поверхности, следует выполнять по формуле

s2 / (scr,2 gc) £ 1, (159)

где s2 = pr / t – расчётное кольцевое напряжение в оболочке;

scr,2 – критическое напряжение, определяемое по формулам:

при 0,5 £ l / r £ 10

sсr,2 = 0,55Е (r / l ) (t / r)3/2; (160)

при l / r ³ 20

scr,2 = 0,17E (t / r)2; (161)

при 10 < l / r < 20 напряжение scr,2 следует определять линейной интерполяцией.

Здесь l – длина цилиндрической оболочки.

Та же оболочка, но укрепленная кольцевыми рёбрами, расположенными с шагом

s ³ 0,5r между осями, должна быть рассчитана на устойчивость по формулам (159) – (161) с подстановкой в них значения s вместо l.

В этом случае должно быть удовлетворено условие устойчивости ребра в своей плоскости как сжатого стержня согласно требованиям п. 5.1.3 при N = prs и расчётной длине стержня

lef = 1,8r; при этом в сечение ребра следует включать участки оболочки шириной

0,65 t с каждой стороны от оси ребра, а условная гибкость стержня

с каждой стороны от оси ребра, а условная гибкость стержня  = l

= l не должна превышать 6,5.

не должна превышать 6,5.

При одностороннем ребре жесткости его момент инерции следует вычислять относительно оси, совпадающей с ближайшей поверхностью оболочки.

9.2.5. Расчёт на устойчивость замкнутой круговой цилиндрической оболочки вращения, подверженной одновременному действию нагрузок, указанных в пп. 9.2.1 и 9.2.4, следует выполнять по формуле

(s1 /scr,1 + s2 /scr,2) / gс £ 1, (162)

где scr,1 должно быть вычислено согласно требованиям п. 9.2.1 и scr,2 – согласно требованиям

п. 9.2.4.

9.2.6. Расчёт на устойчивость конической оболочки вращения с углом конусности

b £ 60°, сжатой силой N вдоль оси (рис. 18), следует выполнять по формуле

N / (Ncr gc ) £ 1, (163)

где Ncr – критическая сила, определяемая по формуле

Ncr = 6,28t scr,1 rm cos2b, (164)

здесь t – толщина оболочки;

scr,1 – значение напряжения, вычисленное согласно требованиям п.9.2.1 с заменой

радиуса r радиусом rm, равным

rm = (0,9r2 + 0,1r1) / сosb. (165)

9.2.7. Расчёт на устойчивость конической оболочки вращения при действии внешнего равномерного давления р, нормального к боковой поверхности, следует выполнять по формуле

s2 / (scr,2 gc) £ 1, (166)

Рис.18. Схема конической оболочки вращения под действием

продольного усилия сжатия

здесь s2 = рrm / t – расчётное кольцевое напряжение в оболочке;

scr,2 – критическое напряжение, определяемое по формуле

scr,2 = 0,55E (rm / h) (t / rm)3/2, (167)

где rm – радиус, определяемый по формуле (165);

h – высота конической оболочки (между основаниями).

9.2.8. Расчёт на устойчивость конической оболочки вращения, подверженной одновременному действию нагрузок, указанных в пп. 9.2.6 и 9.2.7, следует выполнять по формуле

(N / Ncr + s2 /scr,2) / gс £ 1, (168)

где значения Ncr и scr,2 следует вычислять по формулам (164) и (167).

9.2.9. Расчёт на устойчивость полной сферической оболочки (или ее сегмента) при

r / t £ 750 и действии внешнего равномерного давления р, нормального к ее поверхности, следует выполнять по формуле

s / (scrgc ) £ 1, (169)

где s = рr / (2t) – расчётное напряжение;

scr = 0,1 Et / r – критическое напряжение, принимаемое равным не более Ry,

здесь r – радиус срединной поверхности сферы.

10. Расчет элементов стальных конструкций на усталость

10.1. Общие положения расчета

10.1.1. При проектировании стальных конструкций и их элементов (балки крановых путей, балки рабочих площадок, элементы конструкций бункерных и разгрузочных эстакад, конструкции под двигатели и др.), непосредственно воспринимающих многократно действующие подвижные, вибрационные или другого вида нагрузки с количеством циклов нагружений 105 и более, которые могут привести к явлению усталости, следует учитывать требования к материалу, технологии изготовления, применяя такие конструктивные решения, которые не вызывают значительной концентрации напряжений, и проверять расчётом на усталость.

Количество циклов нагружений следует принимать по технологическим требованиям эксплуатации.

Расчёт конструкций на усталость следует производить на действие нагрузок, устанавливаемых согласно требованиям СНиП 2.01.07.

Расчёт на усталость также следует выполнять для конструкций высоких сооружений (типа мачт, башен и т.п.), проверяемых на ветровой резонанс согласно требованиям СНиП 2.01.07.

10.1.2. Расчёт на усталость следует производить по формуле

£ 1, (170)

£ 1, (170)

где smax – наибольшее по абсолютному значению напряжение в рассчитываемом элементе,

вычисленное по сечению нетто без учёта коэффициента динамичности и коэф-

фициентов j, jb, jе;

Rv – расчётное сопротивление усталости, принимаемое по табл. 35 в зависимости от

временного сопротивления стали Run и групп элементов и соединений конструкций,

приведенных в табл. 89;

a – коэффициент, учитывающий количество циклов нагружений n,

при n ³ 3,9 · 106 принимаемый равным a = 0,77;

при n < 3,9 · 106 вычисляемый по формулам:

для групп элементов 1 и 2

a = 0,064 (n /106)2 – 0,5 (n /106) + 1,75; (171)

для групп элементов 3 – 8

a = 0,07 (n /106)2 – 0,64 (n /106) + 2,2; (172)

gv – коэффициент, определяемый по табл. 36 в зависимости от напряженного состояния

и коэффициента асимметрии напряжений r = smin / smax (здесь smin – наименьшее по

абсолютному значению напряжение в рассчитываемом элементе, вычисляемое так же и

при том же загружении, как и smax). При разнозначных напряжениях smax и smin

значение коэффициента r следует принимать со знаком "минус".

При расчёте по формуле (170) должно быть выполнено условие a Rv gv £ Ru / gu.

10.1.3. Стальные конструкции и их элементы, непосредственно воспринимающие нагрузки с количеством циклов нагружений менее 105, едует проектировать с применением таких конструктивных решений, которые не вызывают значительной концентрации напряжений.

Т а б л и ц а 35

Т а б л и ц а 36

10.2. Расчёт балок крановых путей

Расчёт на усталость балок крановых путей следует выполнять согласно требованиям

пп. 10.1.1 и 10.1.2 на действие крановых нагрузок, определяемых согласно СНиП 2.01.07. При этом следует принимать a = 0,77 при кранах групп режимов работы 7К (в цехах металлургических производств) и 8К и a = 1,1 – в остальных случаях. Расчёт на усталость верхней зоны стенок составных балок крановых путей в этих случаях следует выполнять по формуле

(0,5 + 0,4 sloc,y + 0,5sfy ) / Rv £ 1, (173)

+ 0,4 sloc,y + 0,5sfy ) / Rv £ 1, (173)

где Rv – расчётное сопротивление усталости, принимаемое для всех марок сталей, равным

для балок со сварными и фрикционными поясными соединениями соответственно:

для сжатой верхней зоны стенки (сечения в пролёте балки)

Rv = 75 Н/мм2 и 96 Н/мм2;

для растянутой верхней зоны стенки (опорные сечения неразрезных балок)

Rv = 65 Н/мм2 и 89 Н/мм2.

Значения напряжений в формуле (173) следует определять по формулам п. 6.3.3.

11. Проектирование стальных конструкций с учетом

предотвращения хрупкого разрушения

11.1. При проектировании стальных конструкций следует исключать возможность хрупкого разрушения, возникающую вследствие неблагоприятного влияния сочетания следующих факторов:

пониженной температуры, при которой сталь в зависимости от ее химического состава, структуры и толщины проката переходит в хрупкое состояние;

действия подвижных, динамических и вибрационных нагрузок;

высоких местных напряжений, вызванных воздействием сосредоточенных нагрузок или деформаций деталей соединения, а также остаточных напряжений;

резких концентраторов напряжений, ориентированных поперек направления действия растягивающих напряжений.

11.2. Для предотвращения хрупкого разрушения конструкций следует:

выбирать сталь согласно требованиям п. 3.2 и табл. 49, 50, 51.

по возможности избегать расположения сварных швов в зонах действия растягивающих напряжений, превышающих 0,4 Ry;

принимать меры по снижению неблагоприятного влияния концентрации напряжений и наклепа, вызванных конструктивным решением или возникающих при различных технологических операциях (правка, гибка, гильотинная резка, продавливание отверстий и т.п.);

избегать пересечений сварных швов;

для сварных стыковых соединений применять выводные планки и физические методы контроля качества швов;

учитывать, что конструкции со сплошной стенкой имеют меньше концентраторов напряжений, чем решётчатые;

в стыках элементов, перекрываемых накладками, фланговые швы не доводить до оси стыка не менее чем на 25 мм с каждой стороны;

применять возможно меньшие толщины элементов сечения (особенно при гильотинной резке кромок и продавливании отверстий);

фасонки связей, вспомогательных и других второстепенных элементов крепить к растянутым элементам конструкций по возможности на болтах.

11.3. При применении в сварных соединениях проката толщиной s ≥ 25мм из низколегированных сталей в крестообразных, тавровых и угловых соединениях, а также у сварных швов с полным проплавлением, один из элементов в которых испытывает растягивающие напряжения по толщине листа, возникает риск появления слоистого разрушения (дефекта в прокате, образующегося под действием сварки, в виде слоистых трещин, параллельных плоскости проката).

Такой дефект обычно обнаруживается при ультразвуковом контроле качества швов.

Возникновение слоистого разрушения существенно зависит от формы соединений и расположения сварных швов, от размера шва, толщины свариваемых элементов, степени жесткости соединения и технологии сварки.

11.4. Склонность проката к слоистым разрушениям следует определять при испытаниях на растяжение в соответствии с ГОСТ 28870 по величине относительного сужения ψz на образцах, ось которых нормальна поверхности проката.

11.5. Исключить возможность слоистого разрушения можно при соблюдении условия

ψzр ≤ ψzн ,

где ψzр – суммарный фактор риска;

ψzн – нормируемое значение фактора риска для проката в соответствии с ГОСТ 28870:

ψzн =15, ψzн =25, ψzн =35 соответственно для групп качества проката Z15, Z25, Z35.

Расчетное значение ψzр следует определять по формуле

ψzр = ψzф + ψzт + ψzш + ψzж + ψzс , (174)

где ψzф – форма соединения и расположение сварных швов;

ψzт – толщина свариваемого проката;

ψzш – катет шва;

ψzж – степень жесткости соединения;

ψzс – влияние технологии сварки.

Значения ψzф , ψzт , ψzш , ψzж , ψzс представлены в табл. 37.

Расчетное значение ψzр может быть уменьшено на 50% в случае работы материала на статическое сжатие по толщине и увеличено на 10%– в случае действия по толщине динамических или вибрационных нагрузок.

Т а б л и ц а 37

12. Проектирование соединений стальных конструкций

12.1. Сварные соединения

12.1.1. При проектировании стальных конструкций со сварными соединениями следует:

назначать минимальные размеры сварных швов с учётом требований пп. 12.1.4 - 12.1.6, а также применять минимально необходимое количество расчетных и конструктивных сварных швов;

обеспечивать свободный доступ к местам выполнения сварных соединений с учётом выбранного вида и технологии сварки.

12.1.2. Основные типы, конструктивные элементы и размеры сварных соединений следует принимать по ГОСТ 5264, ГОСТ 8713, ГОСТ 11533, ГОСТ 11534, ГОСТ 14771, ГОСТ 23518.

12.1.3. При выборе электродов, сварочной проволоки и флюсов следует учитывать группы конструкций и расчётные температуры, указанные в прил. 3 и 4 .

12.1.4. При проектировании сварных соединений следует исключать возможность хрупкого разрушения конструкций согласно требованиям разд. 11.

12.1.5. При проектировании тавровых и угловых сварных соединений элементов стальных конструкций с растягивающими напряжениями в направлении толщины проката с целью исключения возможности слоистого разрушения металла под сварным швом, как правило, следует:

применять стали для конструкций группы 1 согласно прил. 3, с пределом текучести до 375 Н/мм2, а также стали с гарантированными механическими свойствами в направлении толщины проката cогласно требованиям ГОСТ 28870;

применять сварочные материалы с пониженной прочностью и повышенной пластичностью; использовать технологические приемы сварки, направленные на снижение остаточных сварочных напряжений; не применять порошковую проволоку;

отказаться от применения одностороннего углового шва и перейти к двустороннему;

заменять угловые соединения тавровыми, а в последних обеспечивать отношение ширины свеса к толщине элементов не менее 1;

применять разделки кромок, обеспечивающие снижение объема наплавленного металла.

12.1.6. Сварные стыковые соединения листовых деталей, как правило, следует проектировать прямыми с полным проваром и с применением выводных планок. В монтажных условиях допускается односторонняя сварка с подваркой корня и сварка на остающейся стальной подкладке.

12.1.7. Размеры сварных угловых швов и конструкция соединения должны удовлетворять следующим требованиям:

а) катет углового шва kf не должен превышать 1,2t, где t – наименьшая из толщин свариваемых элементов;

катет шва, наложенного на закругленную кромку фасонного проката толщиной t, как правило, не должен превышать 0,9t;

б) катет углового шва kf должен удовлетворять требованиям расчета и быть, как правило, не меньше указанного в табл. 38; при возможности обеспечения большей глубины провара катет шва (от 5 мм и более) в тавровом двустороннем, а также в нахлёсточном и угловом соединениях, допускается принимать меньше указанного в табл. 38, но не менее 4 мм; при этом дополнительным контролем должно быть установлено отсутствие дефектов, в том числе технологических трещин;

Т а б л и ц а 38

в) расчетная длина углового шва должна быть не менее 4kf и не менее 40 мм;

г) расчетная длина флангового шва должна быть не более 85 bf kf, за исключением швов, в которых усилие действует на всем протяжении шва (здесь bf – коэффициент, принимаемый согласно табл. 39);

д) размер нахлестки должен быть не менее пяти толщин наиболее тонкого из свариваемых элементов;

е) соотношение размеров катетов угловых швов следует принимать, как правило, 1:1; при разных толщинах свариваемых элементов допускается принимать швы с неравными катетами; при этом катеты, примыкающие к более тонкому либо к более толстому элементу, должны удовлетворять требованиям соответственно пп. 12.1.7,а либо 12.1.7,б;

ж) угловые швы следует выполнять с плавным переходом к основному металлу в конструкциях, возводимых в районах с расчётными температурами ниже минус 45 °С, а также в случаях, когда плавный переход обеспечивает повышение расчётного сопротивления усталости сварных соединений.

12.1.8. Для угловых швов, размеры которых установлены в соответствии с расчетом, для элементов из стали с пределом текучести до 285 Н/мм2 следует, как правило, применять электродные материалы, удовлетворяющие условиям:

Rwf > Rwz – при механизированной сварке;

1,1 Rwz £ Rwf £ Rwz bz / bf – при ручной сварке;

для элементов из стали с пределом текучести свыше 285 Н/мм2 допускается применять электродные материалы, удовлетворяющие условиюRwz < Rwf < Rwz bz / bf (здесь bf и bz – коэффициенты, зависящие от технологии сварки и катета шва и определяемые по табл. 39).

Т а б л и ц а 39

12.1.9. Односторонние угловые швы в тавровых соединениях элементов из стали с пределом текучести до 375 Н/мм2, как правило, следует применять в конструкциях, эксплуатируемых в неагрессивной или слабоагрессивной среде (классификация по СНиП 2.03.11) в отапливаемых помещениях:

для прикрепления промежуточных рёбер жёсткости и диафрагм – в конструкциях всех групп, кроме конструкций группы 1, рассчитываемых на усталость;

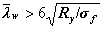

для поясных швов сварных двутавров – в конструкциях групп 2 и 3 (кроме балок с условной гибкостью стенки ) при толщине стенки tw в колоннах и стойках до 12 мм и в балках до 10 мм, при выполнении швов механизированной сваркой с катетом шва kf ³ 0,8tw / bf ; при этом следует учитывать требования пп. 13.3.3 и 13.5.5;

) при толщине стенки tw в колоннах и стойках до 12 мм и в балках до 10 мм, при выполнении швов механизированной сваркой с катетом шва kf ³ 0,8tw / bf ; при этом следует учитывать требования пп. 13.3.3 и 13.5.5;

для всех конструктивных элементов – в конструкциях группы 4.

Катеты односторонних швов следует принимать по расчёту, но не менее указанных в табл. 38.

Односторонние угловые швы не следует применять в конструкциях зданий и сооружений, относящихся к I уровню ответственности, возводимых в районах с сейсмичностью 8 баллов и выше, в районах с расчётной температурой ниже минус 45оС, в конструкциях групп 1, 2, 3 в зданиях с кранами режимов работы 7К (в цехах металлургических производств) и 8К, а также в балках и ригелях рамных конструкций, рассчитываемых согласно требованиям пп. 6.2.3, 6.2.6 и 6.2.7.

12.1.10. Прерывистые угловые сварные швы допускается применять при статической нагрузке при избыточной несущей способности непрерывного шва минимального размера для соединений в конструкциях группы 4, а также в реконструируемых конструкциях группы 3, в районах, кроме имеющих расчётную температуру ниже минус 45 °С, и эксплуатируемых в неагрессивных или слабоагрессивных средах.

Размеры сварного шва должны соответствовать требованиям п. 12.1.7.

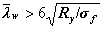

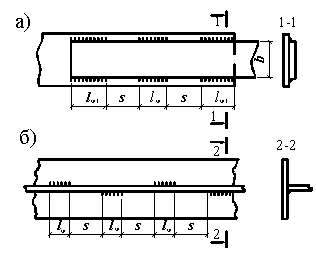

Расстояние s между участками сварных швов (рис. 19), как правило, не должно превышать одного из значений: 200 мм, 12tmin в сжатом элементе (tmin – толщина самого тонкого из соединяемых элементов), 16tmin в растянутом элементе. В конструкциях группы 4 расстояниеs допускается увеличить на 50 %.

Рис. 19. Схема прерывистых угловых сварных швов

а – в нахлесточном соединении; б – в тавровом соединении

При наложении прерывистого шва следует предусматривать шов по концам соединяемых частей элементов; длина lw1 этого шва в элементах составного сечения из пластин должна быть не менее 0,75b, где b – ширина более узкой из соединяемых пластин.

12.1.11. Угловые сварные швы, расположенные по периметру отверстий или прорезей, допускается применять в нахлёсточных соединениях в случаях, предусмотренных п. 12.1.10, для передачи усилий в плоскости нахлёстки, предотвращения потери устойчивости элементов нахлёстки или конструктивных соединений элементов.

12.1.12. Пробочные швы, заполняющие наплавленным металлом всю площадь круглых или щелевых отверстий, допускается применять в нахлёсточных соединениях в случаях, предусмотренных п. 12.1.10, только для предотвращения потери устойчивости элементов нахлёстки или для конструктивных соединений элементов.

Толщина пробочного шва должна быть: не менее толщины t просверлённого или прорезанного элемента, но не более 16 мм; не менее 0,1 длины прорези либо значений 0,45d или 0,45b (где d и b – диаметр отверстия и ширина прорези, равные d ³ t +8 мм и b ³ t + 8 мм).

Расстояние между центрами отверстий или продольными осями прорезей должно быть не менее 4d или 4b.

12.1.13. Применение комбинированных соединений, в которых часть сдвигающего усилия воспринимается фрикционным соединением, а часть – сварными швами, допускается при условии, что сварка должна быть выполнена после окончательной затяжки болтов.

Распределение усилия между фрикционными и сварными соединениями допускается принимать пропорционально их несущим способностям либо принимать, что фрикционное соединение воспринимает усилие от постоянной нагрузки, а сварное – от временной. Применение других болтовых соединений в комбинированных соединениях не допускается.

12.1.14. Расчёт сварных стыковых соединений при действии осевой силы N, проходящей через центр тяжести соединения, следует выполнять по формуле

N / (t lw Rwy gc) £ 1, (175)

где t – наименьшая из толщин соединяемых элементов;

lw – расчётная длина шва, равная полной его длине, уменьшенной на 2t, или полной его

длине, если концы шва выведены за пределы стыка.

При расчёте сварных стыковых соединений элементов из стали с отношением

Ru / gu > Ry , эксплуатация которых возможна и после достижения металлом предела текучести, а также из стали с пределом текучестиRyn > 440 Н/мм2 в формуле (175) вместо Rwy следует принимать Rwu / gu.

Расчёт сварных стыковых соединений выполнять не требуется при применении сварочных материалов согласно прил. 4, полном проваре соединяемых элементов и физическом контроле качества соединений при растяжении.

12.1.15. Сварные стыковые соединения, выполненные без физического контроля качества, при одновременном действии в одном и том же сечении шва нормальных swx и swy и касательных twxy напряжений следует проверять по формуле (44), принимая в ней

sx = swx, sy = swy, txy = twxy, Ry = Rwy.

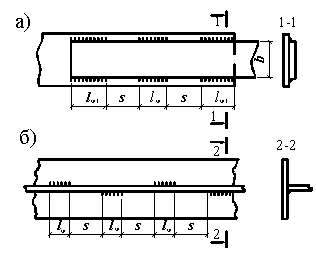

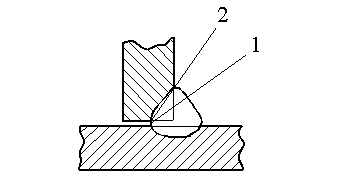

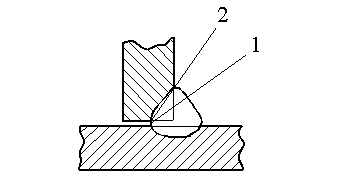

12.1.16. Расчёт сварного соединения с угловыми швами, при действии силы N, проходящей через центр тяжести соединения, следует выполнять на срез (условный) по одному из двух сечений (рис. 20) по формулам:

при £ 1 по металлу шва

£ 1 по металлу шва  £ 1; (176)

£ 1; (176)

при по металлу границы сплавления

по металлу границы сплавления  £ 1, (177)

£ 1, (177)

где lw – расчётная длина швов в сварном соединении, равная суммарной длине всех его участков

за вычетом по 1 см на каждом непрерывном участке шва;

bf, bz – коэффициенты, принимаемые по табл. 39.

Рис. 20. Схема расчетных сечений сварного соединения с угловым швом

1 – по металлу шва; 2 – по металлу границы сплавления

12.1.17. Расчет сварных соединений с угловыми швами при действии момента М в плоскости, перпендикулярной плоскости расположения швов, следует выполнять на срез (условный) по одному из двух сечений (см. рис. 20) по формулам:

по металлу шва

M / (Wf Rwf gc ) £ 1; (178)

по металлу границы сплавления

M / (Wz Rwz gc ) £ 1, (179)

где Wf и Wz – моменты сопротивления расчётных сечений сварного соединения по металлу шва и

по металлу границы сплавления соответственно.

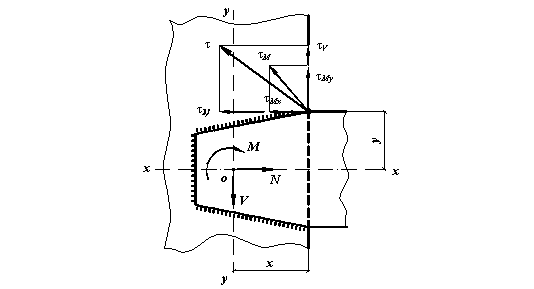

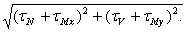

12.1.18. Расчёт сварного соединения с угловыми швами при действии момента М в плоскости расположения этих швов следует выполнять на срез (условный) по одному из двух сечений (см. рис. 20) по формулам:

по металлу шва

£ 1; (180)

£ 1; (180)

по металлу границы сплавления

£ 1, (181)

£ 1, (181)

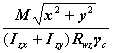

где х и у – координаты точки сварного соединения, наиболее удаленной от центра тяжести О

расчётного сечения этого соединения (рис. 21);

Ifx , Ify – моменты инерции расчётного сечения сварного соединения по металлу шва относи-

тельно его главных осей х - х и у - у соответственно;

Izx , Izy – то же, по металлу границы сплавления.

Рис. 21. Расчетная схема сварного соединения

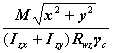

12.1.19. При расчёте сварного соединения с угловыми швами на одновременное действие продольной N и поперечной V сил и момента М(см. рис. 21) должны быть выполнены условия

tf / (Rwf gc) £ 1 и tz / (Rwz gc) £ 1, (182)

где tf и tz – напряжения в точке расчётного сечения сварного соединения по металлу шва и по

металлу границы сплавления соответственно, определяемые по формуле

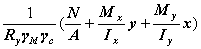

t = (183)

(183)

12.1.20. Нахлёсточные соединения элементов толщиной до 4 мм допускается осуществлять точечным швом дуговой сваркой сквозным проплавлением; при этом несущую способность одной точки следует принимать равной меньшему из двух предельных значений:

при срезе

Ns = 0,28 d 2 Rwun ; (184)

при вырыве

Nt = b d t Run , (185)

где d – диаметр точечного шва в плоскости соединяемых элементов, принимаемый по ГОСТ 14776;

при применении способа сварки, не предусмотренного ГОСТ 14776, значение d следует

согласовывать и принимать в установленном порядке;

b = 1,1 при сварке элементов равной толщины;

b = 1,9 при сварке элементов с разными толщинами, отличающимися в 2 и более раза; при

меньшем отличии в толщинах значение b следует принимать по интерполяции;

t – меньшая из толщин свариваемых элементов.

12.2. Болтовые соединения

12.2.1. Для болтовых соединений элементов стальных конструкций следует применять болты согласно прил. 4.

12.2.2. Болты следует размещать согласно требованиям табл. 40, при этом в стыках и в узлах на минимальных расстояниях, а соединительные конструктивные болты, как правило, на максимальных расстояниях.

При прикреплении уголка одной полкой болтами, размещаемыми в шахматном порядке, отверстие, наиболее удаленное от его конца, следует размещать на риске, ближайшей к обушку.

Допускается крепить элементы одним болтом.

12.2.3. Болты класса точности А следует применять для соединений, в которых отверстия просверлены на проектный диаметр в собранных элементах, либо по кондукторам в отдельных элементах и деталях, либо просверлены или продавлены на меньший диаметр в отдельных деталях с последующей рассверловкой до проектного диаметра в собранных элементах.

Болты классов точности В и С в многоболтовых соединениях следует применять для конструкций из стали с пределом текучести до 375 Н/мм2.

В соединениях, где болты работают преимущественно на растяжение, как правило, следует применять болты классов точности В и С или высокопрочные.

12.2.4. Болты, имеющие по длине ненарезанной части участки с различными диаметрами, не следует применять в соединениях, в которых эти болты работают на срез.

12.2.5. Резьба болта, воспринимающего сдвигающее усилие, в элементах структурных конструкций, опор линий электропередачи и открытых распределительных устройств, а также в соединениях при толщине наружного элемента до 8 мм, должна находиться вне пакета соединяемых элементов; в остальных случаях резьба болта не должна входить вглубь отверстия более чем на половину толщины крайнего элемента со стороны гайки или свыше 5 мм.

12.2.6. Установку шайб на болты следует выполнять согласно требованиям СНиП 3.03.01.

В расчётных соединениях с болтами классов точности А, В, С (за исключением крепления вспомогательных конструкций) следует предусматривать меры против самоотвинчивания гаек (постановка пружинных шайб, вторых гаек и др.).

Т а б л и ц а 40

12.2.7. На скошенных поверхностях соединяемых деталей и элементов (внутренние грани полок двутавров и швеллеров) под головки болтов и гайки дополнительно следует устанавливать косые шайбы.

12.2.8. Диаметр отверстия для болтов в элементах из проката должен соответствовать ГОСТ 24839.

12.2.9. Расчётное усилие, которое может быть воспринято одним болтом, в зависимости от вида напряженного состояния следует определять по формулам:

при срезе

Nbs = Rbs Аb ns gb gс ; (186)

при смятии

Nbр = Rbр db S t gb gc ; (187)

при растяжении

Nbt = Rbt Abn gс , (188)

где Rbs , Rbр , Rbt – расчётные сопротивления одноболтовых соединений;

Аb и Аbn – площади сечения стержня болта по резьбе брутто и нетто соответственно,

принимаемые согласно табл. 66;

ns – число расчётных срезов одного болта;

db – наружный диаметр стержня болта;

S t – наименьшая суммарная толщина соединяемых элементов, сминаемых в одном

направлении;

gс – коэффициент условий работы, определяемый по табл. 1;

gb – коэффициент условий работы болтового соединения, определяемый по табл. 41.

12.2.10. При действии на болтовое соединение силы N, проходящей через центр тяжести соединения, распределение этой силы между болтами следует принимать равномерным. В этом случае количество болтов в соединении следует определять по формуле

n ³ N / Nb,min , (189)

где Nb,min – наименьшее из значений Nbs или Nbр , либо значение Nbt, вычисленное согласно

требованиям п. 12.2.9.

В случаях, когда в стыке расстояние l между крайними болтами вдоль сдвигающего усилия превышает 16 d, значение n в формуле (189) следует увеличивать путем деления на коэффициент

b = 1 – 0,005(l / d – 16), принимаемый равным не менее 0,75. Это требование не распространяется при действии усилия по всей длине соединения (например, в поясном соединении балки).

12.2.11. При действии на болтовое соединение момента, вызывающего сдвиг соединяемых элементов, распределение усилий на болты следует принимать пропорционально расстояниям от центра тяжести соединения до рассматриваемого болта.

Усилие в наиболее нагруженном болте Nb,max не должно превышать меньшего из значений Nbs или Nbр, вычисленных согласно требованиям п. 12.2.9.

12.2.12. При одновременном действии на болтовое соединение силы и момента, действующих в одной плоскости и вызывающих сдвиг соединяемых элементов, болты следует проверять на равнодействующее усилие (в наиболее нагруженном болте, которое не должно превышать меньшего из значений Nbs или Nbр, вычисленных согласно требованиям п. 12.2.9).

Т а б л и ц а 41

12.2.13. При одновременном действии на болтовое соединение усилий, вызывающих срез и растяжение болтов, наиболее напряженный болт, наряду с проверкой по формуле (188), следует проверять по формуле

£ 1, (190)

£ 1, (190)

где Ns и Nt – усилия, действующие на болт, срезывающее и растягивающее соответственно;

Nbs, Nbt – расчетные усилия, определяемые согласно требованиям п. 12.2.9 с заменой

значения Аbn на Аb.

12.2.14. В креплениях одного элемента к другому через прокладки или иные промежуточные элементы, а также в элементах с односторонней накладкой количество болтов по сравнению с расчетом следует увеличивать на 10 %.

При креплениях выступающих полок уголков или швеллеров с помощью коротышей количество болтов, прикрепляющих коротыш к этой полке, по сравнению с результатом расчёта следует увеличивать на 50 %.

12.2.15. Фундаментные (анкерные) болты следует проверять согласно требованиям СНиП 2.09.03.

12.3. Фрикционные соединения

(на болтах с контролируемым натяжением)

12.3.1. Фрикционные соединения, в которых усилия передаются через трение, возникающее по соприкасающимся поверхностям соединяемых элементов вследствие натяжения высокопрочных болтов, следует применять:

в конструкциях, непосредственно воспринимающих подвижные, вибрационные и другие динамические нагрузки;

в многоболтовых соединениях, к которым предъявляются повышенные требования в отношении ограничения деформативности.

12.3.2. Во фрикционных соединениях следует применять болты, гайки и шайбы согласно требованиям п. 3.8.

Болты следует размещать согласно требованиям табл. 40.

12.3.3. Расчётное усилие, которое может быть воспринято каждой плоскостью трения элементов, стянутых одним высокопрочным болтом, следует определять по формуле

Qbh = Rbh Abn m / gh , (191)

где Rbh – расчётное сопротивление растяжению высокопрочного болта, определяемое согласно

требованиям п. 4.7;

Аbn – площадь сечения болта по резьбе, принимаемая согласно табл. 66;

m – коэффициент трения, принимаемый по табл. 42;

gh – коэффициент надежности, принимаемый по табл. 42.

12.3.4. При действии на фрикционное соединение силы N, вызывающей сдвиг соединяемых элементов и проходящей через центр тяжести соединения, распределение этой силы между болтами следует принимать равномерным. В этом случае количество болтов в соединении следует определять по формуле

n ³ N / (Qbh к gb gс ), (192)

где Qbh – расчётное усилие, определяемое по формуле (191);

к – количество плоскостей трения соединяемых элементов;

gс – коэффициент условий работы, принимаемый по табл. 1;

gb – коэффициент условий работы фрикционного соединения, зависящий от количества n болтов, необходимых для восприятия расчетного усилия, и принимаемый равным:

0,8 при n < 5;

0,9 при 5 £ n < 10;

1,0 при n ³ 10.

12.3.5. При действии на фрикционное соединение момента или силы и момента, вызывающих сдвиг соединяемых элементов, распределение усилий между болтами следует принимать согласно указаниям пп. 12.2.11 и 12.2.12.

Т а б л и ц а 42

12.3.6. При действии на фрикционное соединение помимо силы N, вызывающей сдвиг соединяемых элементов, силы F, вызывающей растяжение в болтах, значение коэффициента gb, определяемое согласно требованиям п. 12.3.4, следует умножать на коэффициент (1 –Nt / Pb), где Nt – растягивающее усилие, приходящееся на один болт, Рb – усилие натяжения болта, принимаемое равным Рb = Rbh Abn .

12.3.7. Диаметр болта во фрикционном соединении следует принимать не менее толщины наиболее толстого из соединяемых элементов.

Во фрикционных соединениях с большим количеством болтов разных диаметров их диаметр следует назначать возможно бóльшим.

12.3.8. В проекте должны быть указаны марки стали и механические свойства болтов, гаек и шайб и стандарты, по которым они должны поставляться, способ обработки соединяемых поверхностей, осевое усилие Рb, принимаемое согласно п. 12.3.6.

12.3.9. При проектировании фрикционных соединений следует обеспечивать свободный доступ для установки болтов, плотного стягивания пакета болтами и закручивания гаек с применением динамометрических ключей, гайковертов и др.

12.3.10. Для высокопрочных болтов по ГОСТ 22353 с увеличенными размерами головок

и гаек и при разности номинальных диаметров отверстия и болта не более 3 мм, а в конструкциях из стали с временным сопротивлением не ниже 440 Н/мм2 – не более 4 мм, допускается установка одной шайбы под гайку.

12.3.11. Расчёт на прочность соединяемых элементов, ослабленных отверстиями во фрикционном соединении, следует выполнять с учетом того, что половина усилия, приходящегося на каждый болт, передана силами трения. При этом проверку ослабленных сечений следует выполнять: при подвижных, вибрационных и других динамических нагрузках по площади сечения нетто Аn; при статических нагрузках по площади сечения брутто А (при Аn ³ 0,85А) либо по условной площади Аef = 1,18 An (при An < 0,85А).

12.4. Поясные соединения в составных балках

12.4.1. Сварные и фрикционные поясные соединения составной двутавровой балки следует рассчитывать по формулам табл. 43.

Т а б л и ц а 43

При отсутствии поперечных ребер жесткости для передачи неподвижных сосредоточенных нагрузок, приложенных к верхнему поясу, а также при приложении неподвижной сосредоточенной нагрузки к нижнему поясу независимо от наличия ребер жесткости в местах приложения нагрузки поясные соединения следует рассчитывать как для подвижной нагрузки.

Сварные швы, выполненные с проваром на всю толщину стенки, следует считать равнопрочными со стенкой.

12.4.2. В балках с фрикционными поясными соединениями с многолистовыми поясными пакетами прикрепление каждого из листов за местом своего теоретического обрыва следует рассчитывать на половину усилия, которое может быть воспринято сечением листа. Прикрепление каждого листа на участке между действительным местом его обрыва и местом обрыва предыдущего листа следует рассчитывать на полное усилие, которое может быть воспринято сечением листа.

13. Дополнительные требования по проектированию некоторых видов зданий, сооружений и конструкций

13.1. Расстояния между температурными швами

13.1.1. Расстояния l между температурными швами стальных каркасов одноэтажных зданий и сооружений, как правило, не должны превышать наибольших значений lu, принимаемых по табл.44.

Т а б л и ц а 44

13.1.2. Значения расстояний, указанные в табл. 44 в зданиях с высотой колонн h1 или h2 свыше 12 м, допускается увеличивать, умножая на коэффициент, принимаемый равным:

вдоль блока k1 = h1 / hn £ 1,5;

поперек блока k2 = h2 / hn £ 1,5,

где h1 – высота, м, колонн в плоскости продольных конструкций каркаса (вдоль блока), равная

расстоянию от верха фундамента до низа подкрановой балки (при двухъярусном распо-

ложении кранов – до низа подкрановой балки нижнего яруса) или до уровня опирания

несущей конструкции покрытия (в зданиях без мостовых кранов);

hn – 12 м;

h2 – высота, м, крайней колонны в плоскости поперечной конструкции каркаса (поперёк блока),

равная расстоянию от верха фундамента до уровня опирания несущей конструкции покрытия.

13.1.3. Вертикальные связи, установленные между колоннами в пределах высоты h1 вдоль температурного блока, должны удовлетворять следующим требованиям:

расстояние от торца блока до оси ближайшей связи не должно превышать 0,5 lu k1;

расстояние между осями крайних связей при их установке в нескольких местах не должно превышать 0,3lu k1 (здесь lu k1 – наибольшая длина блока согласно требованиям пп. 13.1.1 и 13.1.2).

13.1.4. Наибольшие расстояния lu, устанавливаемые согласно требованиям пп. 13.1.1 и 13.1.2, допускается увеличивать на основе расчёта с учётом влияния стен или других ограждающих конструкций, климатических температурных воздействий, неупругих деформаций конструкций и податливости узлов.

13.2. Фермы и структурные плиты покрытий

13.2.1. Оси стержней ферм и структур должны быть, как правило, центрированы во всех узлах. Центрирование стержней следует производить в сварных фермах по центрам тяжести сечений (с округлением до 5 мм), а в болтовых – по рискам уголков, ближайшим к обушку.

Смещение осей поясов ферм при изменении сечений допускается не учитывать, если оно не превышает 1,5 % высоты пояса меньшего сечения.

При наличии эксцентриситетов в узлах элементы ферм и структур следует рассчитывать с учетом соответствующих изгибающих моментов.

При приложении нагрузок вне узлов ферм пояса должны быть рассчитаны на совместное действие продольных усилий и изгибающих моментов.

13.2.2. При расчёте плоских ферм соединения элементов в узлах ферм допускается принимать шарнирными:

при сечениях элементов из уголков или тавров;

при двутавровых, Н-образных и трубчатых сечениях элементов, когда отношение высоты сечения h к длине элемента l между узлами не превышает: 1/15 – для конструкций, эксплуатируемых в районах с расчётными температурами ниже минус 45 °С; 1/10 – для конструкций, эксплуатируемых в остальных районах.

При превышении указанных отношений h/l следует учитывать дополнительные изгибающие моменты в элементах от жёсткости узлов.

13.2.3. Расстояние между краями элементов решётки и пояса в узлах сварных ферм с фасонками следует принимать не менее а = (6t – 20) мм, но не более 80 мм (здесь t – толщина фасонки, мм).

Между торцами стыкуемых элементов поясов ферм, перекрываемых накладками, следует оставлять зазор не менее 50 мм.

Фланговые сварные швы, прикрепляющие элементы решетки ферм к фасонкам, следует выводить на торец элемента на длину до 20 мм.

13.2.4. В узлах ферм с поясами из тавров, двутавров и одиночных уголков крепления фасонок к полкам поясов встык следует осуществлять с проваром на всю толщину фасонки. В конструкциях группы 1, а также эксплуатируемых в районах при расчётных температурах ниже минус 45 °С примыкание узловых фасонок к поясам следует выполнять согласно прил. 9 (табл. 89, поз.7).

13.2.5. При расчёте узлов ферм со стержнями трубчатого и двутаврового сечения и прикреплением элементов решетки непосредственно к поясу (без фасонок) следует проверять несущую способность:

стенки пояса при местном изгибе (продавливании) в местах примыкания элементов решетки (для круглых и прямоугольных труб);

боковой стенки пояса в месте примыкания сжатого элемента решетки (для прямоугольных труб);

полок пояса на отгиб (для двутаврового сечения);

стенки пояса (для двутаврового сечения);

элементов решетки в сечении, примыкающем к поясу;

сварных швов, прикрепляющих элементы решётки к поясу.

Указанные проверки приведены в прил. 10.

13.2.6. При пролётах ферм покрытий свыше 36 м следует предусматривать строительный подъём, равный прогибу от постоянной и длительной нормативных нагрузок. При плоских кровлях строительный подъём следует предусматривать независимо от величины пролёта, принимая его равным прогибу от суммарной нормативной нагрузки плюс 1/200 пролета.

13.3. Колонны

13.3.1. Отправочные элементы сквозных колонн с решётками в двух плоскостях следует укреплять диафрагмами, располагаемыми у концов отправочного элемента.

В сквозных колоннах с соединительной решёткой в одной плоскости диафрагмы следует располагать не реже, чем через 4 м.

13.3.2. В колоннах и стойках с односторонними поясными швами согласно п. 12.1.9 в узлах крепления связей, балок, распорок и других элементов в зоне передачи усилия следует применять двусторонние поясные швы, выходящие за контуры прикрепляемого элемента (узла) на длину 30 kf c каждой стороны.

13.3.3. Угловые швы, прикрепляющие фасонки соединительной решётки к колоннам внахлестку, следует назначать по расчету и располагать с двух сторон фасонки вдоль колонны в виде отдельных участков в шахматном порядке; при этом расстояние между концами таких швов не должно превышать 15 толщин фасонки.

В конструкциях, возводимых в районах с расчётными температурами ниже минус 45 °С, a также при применении ручной дуговой сварки, угловые сварные швы должны быть непрерывными по всей длине фасонки.

13.3.4. Монтажные стыки колонн следует выполнять с фрезерованными торцами, сваренными встык, на накладках со сварными швами или болтовыми соединениями, в том числе фрикционными. При приварке накладок сварные швы не следует доводить до стыка на 25 мм с каждой стороны. Допускается применение фланцевых соединений с передачей сжимающих усилий через плотное касание, а растягивающих – болтами.

13.3.5. В сквозных колоннах, ветви которых соединены планками, следует принимать:

ширину bs промежуточных планок – равной от 0,5b до 0,75b (здесь b – габаритная ширина колонны в плоскости планок);

ширину концевых планок – равной от 1,3bs до 1,7bs.

13.4. Связи

13.4.1. В каждом температурном блоке здания следует предусматривать самостоятельную систему связей.

13.4.2. Нижние пояса балок и ферм крановых путей пролетом свыше 12 м следует укреплять горизонтальными связями.

13.4.3. Вертикальные связи между основными колоннами ниже уровня балок крановых путей следует располагать по возможности в середине или около середины температурного блока; верхние вертикальные связи целесообразно располагать по торцевым панелям здания и в панелях, примыкающих к температурным швам, а также в тех панелях, где расположены связи нижнего яруса.

При недостаточной гибкости ветвей колонн в продольном направлении здания допускается установка дополнительных распорок, закрепленных в узлах связей.

При двухветвевых колоннах вертикальные связи следует располагать в плоскости каждой из ветвей колонны. Ветви двухветвевых связей, как правило, следует соединять между собой соединительными решетками.

13.4.4. Система связей покрытия зависит от типа каркаса (стальной или смешанный), типа покрытия (прогонное или беспрогонное), грузоподъемности кранов и режима их работы, наличия подвесного подъемно-транспортного оборудования и подстропильных ферм.

13.4.5. В уровне нижних поясов стропильных ферм следует предусматривать поперечные горизонтальные связи в каждом пролете здания у торцов, а также у температурных швов здания. При

длине температурного блока более 144 м и при кранах большой грузоподъемности ( ≥50 т)следует предусматривать также и промежуточные поперечные горизонтальные связи примерно через каждые 60 м.

В зданиях со стальным каркасом, оборудованных мостовыми кранами грузоподъемностью 10т и более, и в зданиях с подстропильными фермами следует предусматривать продольные связи,

располагаемые по крайним панелям нижних поясов стропильных ферм и образующие совместно с поперечными связями жесткий контур в плоскости нижних поясов ферм.

В однопролетных зданиях такого типа продольные связи по нижним поясам следует назначать вдоль обоих рядов колонн.

В многопролетных зданиях при кранах грузоподъемностью ≤ 50 т, с режимом работы 1К – 6К (в соответствии со СНиП 2.01.07) продольные связи, как правило, следует располагать вдоль крайних колонн и через один ряд вдоль средних колонн. В многопролетных зданиях с кранами грузоподъемностью > 50 т, с режимом работы 7К – 8К, а также в зданиях с перепадами высоты следует назначать более частое расположение продольных связей по нижним поясам ферм. Продольные связи по средним рядам колонн при одинаковой высоте смежных пролетов следует проектировать такими же, как и вдоль крайних рядов колонн.

В случае если гибкость в горизонтальной плоскости панелей нижних поясов ферм (см. п. 8.4), находящихся между двумя поперечными связевыми фермами, недостаточна, то она должна быть обеспечена постановкой растяжек, закрепленных за узлы связевых ферм.

13.4.6. По верхним поясам стропильных ферм поперечные горизонтальные связи при покрытии с прогонами следует назначать в любом одноэтажном промышленном здании. Поперечные связевые фермы по верхним и нижним поясам рекомендуется совмещать в плане.

Верхние пояса стропильных ферм, не примыкающие непосредственно к поперечным связям, следует раскреплять в плоскости расположения этих связей распорками.

13.4.7. При наличии жесткого диска кровли в уровне верхних поясов в покрытиях без прогонов (в которых крупноразмерные железобетонные плиты приварены к верхним поясам или профилированный лист покрытия прикреплен в каждом гофре) поперечные связи по верхним поясам ферм следует устраивать только в торцах здания и у температурных швов. В остальных панелях необходимы распорки у конька и у опор стропильных ферм.

При наличии жесткого диска кровли в уровне верхних поясов следует предусматривать инвентарные съемные связи для выверки конструкций и обеспечения их устойчивости в процессе монтажа.

В покрытиях без прогонов горизонтальные связи по нижним и верхним поясам следует ставить независимо от типа покрытия только в зданиях с кранами большой грузоподъемности ≥ 50 т, с режимом работы 7К в цехах металлургических производств и 8К (в соответствии со СНиП 2.01.07).

При наличии подстропильных ферм в однопролетных покрытиях без прогонов и многопролетных покрытиях, расположенных в одном уровне, необходимо устройство продольных горизонтальных связей в плоскости верхних поясов ферм в одной из крайних панелей ферм.

13.4.8. При расположении покрытий в разных уровнях необходимо предусмотреть по одной продольной системе связей в каждом уровне.

В пределах фонаря, где прогоны по верхнему поясу ферм отсутствуют, необходимо предусматривать распорки. Наличие таких распорок по коньковым узлам ферм является обязательным.

13.4.9. Связи по фонарям следует располагать в плоскости верхних поясов (ригелей) у торцов фонаря и с обеих сторон температурных швов.

13.4.10. В местах расположения поперечных связей покрытия следует предусматривать установку вертикальных связей между фермами.

В покрытиях зданий и сооружений, эксплуатируемых в районах с расчётными температурами ниже минус 45 °С, как правило, следует предусматривать (дополнительно к обычно применяемым) вертикальные связи посередине каждого пролета вдоль всего здания.

Вертикальные связи, как правило, следует располагать в плоскостях опорных стоек стропильных ферм, в плоскостях коньковых стоек для ферм пролетом до 30 м, а также в плоскостях стоек, находящихся под узлом крепления наружных ног фонаря для ферм пролетом более 30 м.

Сечения элементов вертикальных связей, как правило, следует назначать по предельной гибкости (см. п. 8.4).

13.4.11. Горизонтальные связи по верхним и нижним поясам разрезных ферм пролетных строений транспортерных галерей конструируют раздельно для каждого пролета.

13.4.12. При применении крестовой решетки связей покрытий, за исключением зданий и сооружений I-го уровня ответственности, допускается расчёт по условной схеме в предположении, что раскосы воспринимают только растягивающие усилия.

При определении усилий в элементах связей обжатие поясов ферм допускается не учитывать.

13.4.13. В висячих покрытиях с плоскостными несущими системами (двухпоясными, изгибно-жесткими вантами и т.п.) следует предусматривать вертикальные и горизонтальные связи между несущими системами.

13.4.14. Крепление связей следует осуществлять на болтах класса точности В и С.

В зданиях, оборудованных кранами большой грузоподъемностью и режимов работы 7К и 8К, а также в случае значительных усилий в элементах связей (ветровые фермы и т. п.) крепление элементов связей следует осуществлять на монтажной сварке, а в отдельных случаях и на болтах класса точности А.

13.5. Балки

13.5.1. Пакеты листов для поясов сварных двутавровых балок, как правило, применять не следует.

Для поясов балок с фрикционными соединениями допускается применять пакеты, состоящие не более чем из трёх листов; при этом площадь сечения поясных уголков следует принимать равной не менее 30 % всей площади сечения пояса.

13.5.2. Поясные швы сварных балок, а также швы, присоединяющие к основному сечению балки вспомогательные элементы (например, ребра жесткости), как правило, следует выполнять непрерывными. Поперечные рёбра жесткости должны иметь вырезы для пропуска поясных швов.

В ригелях рамных конструкций у опорных узлов следует применять двухсторонние поясные швы, протяженность которых должна быть не менее высоты сечения ригеля.

13.5.3. При применении односторонних поясных швов в сварных двутавровых балках 1-го класса, несущих статическую нагрузку, следует выполнять следующие требования:

расчётная нагрузка должна быть приложена симметрично относительно поперечного сечения балки;

должна быть обеспечена устойчивость сжатого пояса балки в соответствии с п. 6.4.4,а;

расчет устойчивости стенок балок должен быть произведен в соответствии с требованиями пп. 6.5.1 и 6.5.2;

должны быть установлены поперечные рёбра жёсткости в местах приложения к поясу балки сосредоточенных нагрузок, включая нагрузки от ребристых железобетонных плит.

13.5.4. Рёбра жёсткости сварных балок должны быть удалены от стыков стенки на расстояние не менее 10 толщин стенки. В местах пересечения стыковых швов стенки балки с продольным ребром жесткости швы, прикрепляющие продольное ребро жесткости к стенке, не следует доводить до стыкового шва стенки в местах их пересечения на (6t – 20) мм.

13.5.5. В сварных двутавровых балках конструкций групп 2 – 4 следует, как правило, применять односторонние рёбра жёсткости с расположением их с одной стороны балки и приваркой их к поясам балки.

В балках с односторонними поясными швами ребра жесткости на стенке следует располагать со стороны, противоположной расположению односторонних поясных швов.

Расчет устойчивости одностороннего ребра жесткости следует производить согласно требованиям пп. 6.5.9 и 6.5.10.

13.6. Балки крановых путей

13.6.1. Верхние поясные швы в балках крановых путей для кранов групп режимов работы 7К (в цехах металлургических производств) и 8К (по СНиП 2.01.07) следует выполнять с проваром на всю толщину стенки.

13.6.2. Свободные кромки растянутых поясов балок крановых путей и балок рабочих площадок, непосредственно воспринимающих нагрузку от подвижных составов, должны быть прокатными, строганными или обрезанными машинной кислородной или плазменно-дуговой резкой.

13.6.3. Размеры рёбер жёсткости балок крановых путей должны удовлетворять требованиям пп. 6.5.9, 6.5.10 и 6.5.17, при этом ширина выступающей части двустороннего промежуточного ребра должна быть не менее 90 мм. Двусторонние поперечные рёбра жёсткости, как правило, не следует приваривать к поясам балки; при этом торцы рёбер жёсткости должны быть плотно пригнаны к верхнему поясу балки. В балках под краны групп режимов работы 7К и 8К (по СНиП 2.01.07) необходимо строгать торцы, примыкающие к верхнему поясу.

В балках под краны групп режимов работы 1К – 5К (по СНиП 2.01.07) допускается применять односторонние поперечные ребра жесткости из полосовой стали или одиночных уголков с приваркой их к стенке и к верхнему поясу и расположением согласно п. 13.5.5.

13.7. Листовые конструкции

13.7.1. Контур поперечных элементов жёсткости оболочек следует проектировать замкнутым.

13.7.2. Передачу сосредоточенных нагрузок на листовые конструкции следует, как правило, предусматривать через элементы жесткости.

13.7.3. В местах сопряжений оболочек различной формы следует применять, как правило, плавные переходы в целях уменьшения местных напряжений.

13.7.4. Выполнение всех стыковых швов следует предусматривать двусторонней сваркой либо односторонней сваркой с подваркой корня или на подкладках.

В проекте следует указывать на необходимость обеспечения плотности соединений конструкций, в которых эта плотность требуется.

13.7.5. В листовых конструкциях, как правило, следует применять сварные соединения встык. Соединения листов толщиной 5 мм и менее, а также монтажные соединения допускается предусматривать внахлёстку.

13.8. Висячие покрытия

13.8.1. Для конструкций из нитей следует, как правило, применять канаты, пряди и высокопрочную проволоку. Допускается применение проката.

13.8.2. Кровля висячего покрытия, как правило, должна быть расположена непосредственно на несущих нитях и повторять образуемую ими форму. Допускается кровлю поднять над нитями, оперев на специальную надстроечную конструкцию, или подвесить к нитям снизу. В этом случае форма кровли может отличаться от формы провисания нитей.

13.8.3. Очертания опорных контуров следует назначать с учётом кривых давления от усилий в прикрепленных к ним нитях при расчётных нагрузках.

13.8.4. Для сохранения стабильности формы, которая должна обеспечивать герметичность принятой конструкции кровли, висячие покрытия следует рассчитывать на действие временных нагрузок, в том числе ветрового отсоса. При этом следует проверять изменение кривизны покрытия по двум направлениям – вдоль и поперек нитей. Необходимая стабильность достигается с помощью конструктивных мероприятий: увеличением натяжения нити за счет веса покрытия или предварительного напряжения; созданием специальной стабилизирующей конструкции; применением изгибно-жёстких нитей; превращением системы нитей и кровельных плит в единую конструкцию.

13.8.5. Сечение нити должно быть рассчитано по наибольшему усилию, возникающему при расчетной нагрузке, с учетом изменения заданной геометрии покрытия. В сетчатых системах, кроме этого, сечение нити должно быть проверено на усилие от действия временной нагрузки, расположенной только вдоль данной нити.

13.8.6. Вертикальные и горизонтальные перемещения нитей и усилия в них следует определять с учётом нелинейности работы конструкций покрытия.

13.8.7. При расчёте нитей из канатов и их закреплений коэффициенты условий работы следует принимать в соответствии с табл. 47 (разд. 15). Для стабилизирующих канатов, если они не являются затяжками для опорного контура, коэффициент условий работы gс = 1.

13.8.8. Опорные узлы нитей из прокатных профилей следует выполнять, как правило, шарнирными.

применять сталь для фланцев С255, С285, С345, С375, С390 с относительным сужением

ψz ≥ 25% (с учётом требований п. 11.3);

использовать высокопрочные болты, обеспечивающие возможность воспринимать поперечные усилия за счёт сил трения между фланцами.

Требования по натяжению болтов, его контролю и плотности контакта между фланцами даны в СНиП 3.03.01.

13.9.2. При расчёте фланцевых соединений в зависимости от конструктивного решения, характера передаваемых усилий и требований эксплуатации следует проверять:

несущую способность болтового соединения;

несущую способность фрикционного соединения;

прочность фланцевых листов при изгибе;

прочность сварных швов, соединяющих фланец с основным элементом.

13.10. Соединения с фрезерованными торцами

В соединениях элементов с фрезерованными торцами (в стыках и базах колонн и т.п.) сжимающую силу следует считать полностью передающейся через торцы.

Во внецентренно-сжатых (сжато-изгибаемых) элементах сварные швы и болты, включая высокопрочные, указанных соединений следует рассчитывать на максимальное растягивающее усилие от действия момента и продольной силы при наиболее неблагоприятном их сочетании, а также на сдвигающее усилие от действия поперечной силы.

13.11. Монтажные крепления

13.11.1. Монтажные крепления конструкций зданий и сооружений с балками крановых путей, рассчитываемыми на усталость, а также конструкций под железнодорожные составы следует осуществлять сварными или фрикционными.

Болты классов точности В и С в монтажных соединениях этих конструкций допускается применять:

для крепления прогонов, элементов фонарной конструкции, связей по верхним поясам ферм (при наличии связей по нижним поясам или жесткой кровли), вертикальных связей по фермам и фонарям, а также элементов фахверка;

для крепления связей по нижним поясам ферм при наличии жёсткой кровли (приваренных к верхним поясам железобетонных или армированных плит из ячеистых бетонов или прикрепленного в каждую волну стального профилированного настила и т.п.);

для крепления стропильных и подстропильных ферм к колоннам и стропильных ферм к подстропильным при условии передачи вертикального опорного давления через столик;

для крепления разрезных балок крановых путей между собой, а также для крепления их нижнего пояса к колоннам, к которым не крепятся вертикальные связи;

для крепления балок рабочих площадок, не подвергающихся воздействию динамических нагрузок;

для крепления второстепенных конструкций.

13.11.2. Для перераспределения изгибающих моментов в элементах рамных систем каркасных зданий допускается применение в узлах соединения ригелей с колоннами стальных накладок, работающих в пластической стадии.

Накладки следует выполнять из сталей с пределом текучести до 345 Н/мм2.

Усилия в накладках следует определять при минимальном пределе текучести sy,min = Ryn и максимальном пределе текучести sy,max = Ryn+ 100 Н/мм2.

Накладки, работающие в пластической стадии, должны иметь строганные или фрезерованные продольные кромки.

13.12. Опорные части

13.12.1. Неподвижные шарнирные опоры с центрирующими прокладками, тангенциальные, а при весьма больших реакциях – балансирные опоры следует применять при необходимости строго равномерного распределения давления под опорой.

Плоские или катковые подвижные опоры следует применять в случаях, когда нижележащая конструкция должна быть разгружена от горизонтальных усилий, возникающих при неподвижном опирании балки или фермы.

Коэффициент трения в плоских подвижных опорах следует принимать равным 0,3, в катковых – 0,03.

13.12.2. Расчёт на смятие в цилиндрических шарнирах (цапфах) балансирных опор следует выполнять (при центральном угле касания поверхностей, равном или бóльшем 90 ) по формуле

F / (1,25r l Rlp gc) £ 1, (199)

где F – давление (сила) на опору;

r, l – соответственно радиус и длина шарнира;

Rlp – расчётное сопротивление местному смятию при плотном касании, принимаемое согласно

требованиям п. 4.1.

13.12.3. Расчёт на диаметральное сжатие катков следует производить по формуле

F / (n d l Rcd gc ) £ 1, (200)

где n – число катков;

d, l – соответственно диаметр и длина катка;

Rcd – расчётное сопротивление диаметральному сжатию катков при свободном касании, принмае-

мое согласно требованиям п. 4.1.

14. Дополнительные требования по проектированию конструкций

опор воздушных линий электропередачи, открытых распределительных устройств и контактных сетей транспорта

14.1. Для конструкций опор воздушных линий электропередачи (ВЛ), открытых распределительных устройств (ОРУ) и контактных сетей транспорта (КС), как правило, следует применять стали С235, С245, С255, С285, С345, С345К, С375 по ГОСТ 27772, сталь марки 20 и 09Г2С по ГОСТ 8731 согласно прил. 3.

В зависимости от назначения и типа их соединений конструкции опор подразделяются на группы:

группа 1 – сварные специальные опоры больших переходов высотой свыше 60 м;

группа 2 – сварные опоры ВЛ, кроме указанных в группе 1; сварные опоры ошиновки и под выключатели ОРУ независимо от напряжения, сварные опоры под оборудование ОРУ напряжением свыше 330 кВ; конструкции и элементы КС, связанные с натяжением проводов (тяги, штанги, хомуты), а также опоры, указанные в группе 1, при отсутствии сварных соединений;

группа 3 – сварные и болтовые опоры под оборудование ОРУ напряжением до 330 кВ, кроме опор под выключатели; конструкции и элементы несущих, поддерживающих и фиксирующих устройств КС (опоры, ригели жестких поперечин, прожекторные мачты, фиксаторы), а также конструкции группы 2, кроме КС, при отсутствии сварных соединений;

группа 4 – сварные и болтовые конструкции кабельных каналов, детали путей перекатки трансформаторов, трапы, лестницы, ограждения и другие вспомогательные конструкции и элементы ОРУ, ВЛ и КС.

14.2. Болты классов точности А, В и С для опор ВЛ высотой до 60 м и конструкций ОРУ и КС следует принимать как для конструкций, не рассчитываемых на усталость, а для фланцевых соединений и опор ВЛ высотой более 60 м – как для конструкций, рассчитываемых на усталость, по табл. 60.

14.3. Литые детали следует проектировать из углеродистой стали марок 35Л и 45Л групп отливок II и III по ГОСТ 977.

14.4. При расчетах опор ВЛ, конструкций ОРУ и КС следует принимать дополнительные коэффициенты условий работы по табл. 45 и п. 5.1.2.

Т а б л и ц а 45

Для опор ВЛ, ОРУ и КС значение коэффициента надежности по ответственности gn следует принимать равным 1,0.

Расчёт на прочность растянутых элементов опор по формуле (5) с заменой в ней значения Ry на Ru / gu не допускается.

14.5. При определении приведенной гибкости по табл. 8 наибольшую гибкость всего стержня lmax следует вычислять по формулам:

Рис. 22. Схема траверсы с треугольной решеткой

для четырехгранного стержня с параллельными поясами, шарнирно опертого по концам,

lmax = 2l /b; (201)

для трехгранного равностороннего стержня с параллельными поясами, шарнирно опертого по концам,

lmax = 2,5l /b; (202)

для свободно стоящей стойки пирамидальной формы (см. рис. 15)

lmax = 2mh / bi. (203)

Обозначения, принятые в формулах (201) – (203):

l – геометрическая длина сквозного стержня;

b – расстояние между осями поясов наиболее узкой грани стержня с параллельными поясами;

h – высота свободно стоящей стойки;

m = 1,25 (bs / bi)2 – 2,75(bs / bi) + 3,5 – коэффициент для определения расчетной длины,

где bs и bi – расстояния между осями поясов пирамидальной опоры соответственно в верхнем и

нижнем основаниях наиболее узкой грани.

14.6. Расчёт на устойчивость при сжатии с изгибом сквозного стержня с решетками постоянного по длине сечения следует выполнять согласно требованиям разд. 7.

Для равностороннего трехгранного сквозного стержня с решетками постоянного по длине сечения относительный эксцентриситет следует вычислять по формулам:

при изгибе в плоскости, перпендикулярной одной из граней,

m = 3,46bM / (Nb); (204)

при изгибе в плоскости, параллельной одной из граней,

m = 3bM / (Nb), (205)

где b – расстояние между осями поясов в плоскости грани;

b – коэффициент, равный 1,2 при болтовых соединениях и 1,0 – при сварных соединениях.

14.7. При расчёте на устойчивость при сжатии с изгибом сквозного стержня с решетками согласно требованиям пп. 7.3.1 и 7.3.2 значение эксцентриситета е при болтовых соединениях элементов следует умножать на коэффициент 1,2.

14.8. При проверке устойчивости отдельных поясов стержня сквозного сечения при сжатии с изгибом продольную силу в каждом поясе следует определять с учетом дополнительного усилия Nad от изгибающего момента М, вычисляемого по деформиpованной схеме.