Технология возведения резервуаров и газгольдеров

Вертикальные цилиндрические стальные резервуары для хранения нефти и нефтепродуктов могут собираться из отдельных листовых заготовок или рулонных заготовок днища и корпуса — методом рулонирования.

Сборка резервуаров из отдельных листов представляет собой очень трудоемкий процесс монтажа с большим количеством сборочных и сварочных работ, осуществляемых вручную. Метод рулонирования менее трудоемок и позволяет резко уменьшить объем сборочных и сварочных работ на строительной площадке и в среднем в 4 раза сократить продолжительность монтажа.

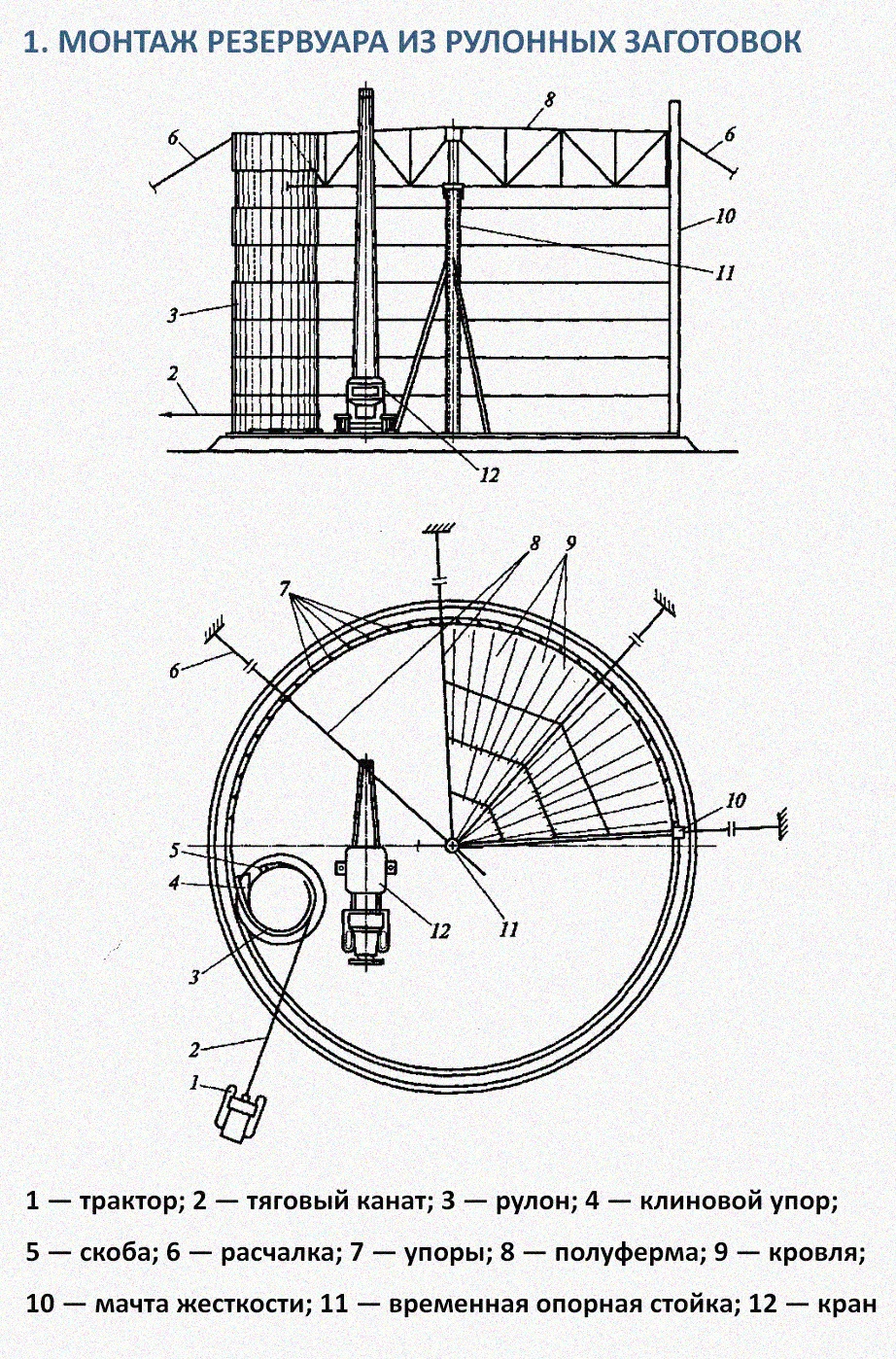

Работы по возведению резервуара методом рулонирования проводятся в следующей последовательности (рис. 1).

Сборка резервуаров из отдельных листов представляет собой очень трудоемкий процесс монтажа с большим количеством сборочных и сварочных работ, осуществляемых вручную. Метод рулонирования менее трудоемок и позволяет резко уменьшить объем сборочных и сварочных работ на строительной площадке и в среднем в 4 раза сократить продолжительность монтажа.

Работы по возведению резервуара методом рулонирования проводятся в следующей последовательности (рис. 1).

Вначале на песчаной подготовке трактором разворачивают свернутое в рулон днище. На него накатывают и устанавливают в вертикальное положение рулон. До подъема рулона к продольной кромке полотнища, расположенной сверху, приваривают мачту жесткости, к которой прикрепляют расчалки, после чего трактором поднимают рулон при помощи «падающего» шевра или крана и поворотного устройства.

После подъема рулона мачту расчаливают и она удерживает кромку рулона в вертикальном положении. Чтобы рулон легче разворачивался, его устанавливают на лист-поддон в виде круга несколько большего диаметра, чем рулон. Чтобы рулон не сползал при перемещении, к поддону изнутри рулона приваривают ограничители, а днище поддона для уменьшения трения смазывают солидолом.

Перед разворачиванием рулона из центра днища очерчивают риску наружной окружности нижнего пояса резервуара, по которой через 0,5… 1 м приваривают ограничители из уголков. В центре днища краном устанавливают стойку и раскрепляют ее к днищу подкосами. Эта стойка в дальнейшем является временной опорой при монтаже кровли резервуара. На высоте 400… 500 мм к рулону приваривают скобу, к которой прикрепляют тяговый канат от трактора.

Рулон разворачивают участками по 3…4 м, постепенно прихватывая сваркой стенку к днищу. Возможное самопроизвольное сворачивание рулона устраняется клиновым предохранительным упором, который вставляют между развернутой частью стенки и рулоном. Одновременно с разворачиванием устанавливают и приваривают к стенке резервуара опорные стойки кровли, монтируют стропила, прогоны и кровлю.

Работа выполняется находящимся на днище резервуара автомобильным краном, с помощью которого соединяют свободный конец полотнища с начальной кромкой корпуса, используя стяжные приспособления.

Сварку вертикального шва выполняют с настила. Сварочные швы днища, вертикальный монтажный шов и другие швы испытывают гидравлическим методом — наполняют резервуар водой и выдерживают его в таком положении несколько дней, наблюдая за уровнем воды, состоянием конструкций и швов.

Кровлю испытывают нагнетанием сжатого воздуха, для чего с помощью компрессора в резервуаре создается требуемое давление воздуха, а все соединения на кровле промазываются мыльным раствором. О местах с дефектами судят по появляющимся на кровле пузырям.

Железобетонные резервуары могут полностью изготавливаться из монолитного железобетона, но в основном бывают сборно-монолитными: днища — монолитные по бетонной или песчаной подготовке, а стенки, колонны, балки и плиты покрытия — сборные.

Резервуары бывают цилиндрической, реже — прямоугольной формы, заглубленными и надземными. После бетонирования днища монтаж выполняют автомобильным или пневмоколесным краном, перемещающимся внутри или вне резервуара. Сначала устанавливают центральную колонну, затем — через 6м — стаканы фундаментов под колонны первого и последующих рядов. При выполнении этих работ кран передвигается концентрическими кругами, одновременно монтируя все конструкции: колонны, а после их замоноличивания — балки и плиты кровли. Стыки обрабатывают с передвижных подмостей.

После монтажа всех конструкций внутри резервуара, кроме плит кровли первого ряда, приступают к монтажу панелей стенки резервуара. Панели последовательно устанавливают в паз кольцевого фундамента и сваривают друг с другом арматурными выпусками. После укладки всех панелей в швы устанавливают опалубку и заполняют их бетонной смесью. Одновременно с панелями монтируют оставшиеся плиты покрытия.

После достижения бетоном стыков требуемой прочности на стенки резервуара при помощи навивочной машины устанавливают кольцевую арматуру из высокопрочной стальной проволоки и производят ее натяжение. В дальнейшем замоноличивают панели стен в пазы кольцевого фундамента днища и по всей наружной и внутренней поверхности торкретируют стенки слоями толщиной 10… 15 мм. Для проверки герметичности резервуара проводят гидравлические испытания.

Стальные резервуары для хранения газов (газгольдеры) по форме бывают цилиндрическими или сферическими. Цилиндрические газгольдеры в конструктивном отношении имеют много общего с вертикальными резервуарами, предназначенными для хранения нефтепродуктов. Поэтому они изготавливаются и монтируются по тем же технологическим схемам рулонирования, что и стальные резервуары: изготовление на заводе полотнищ рулонов днищ и стенок; доставка, разворачивание и установка рулонов; сварка рулонов и элементов стальной кровли и т.д.

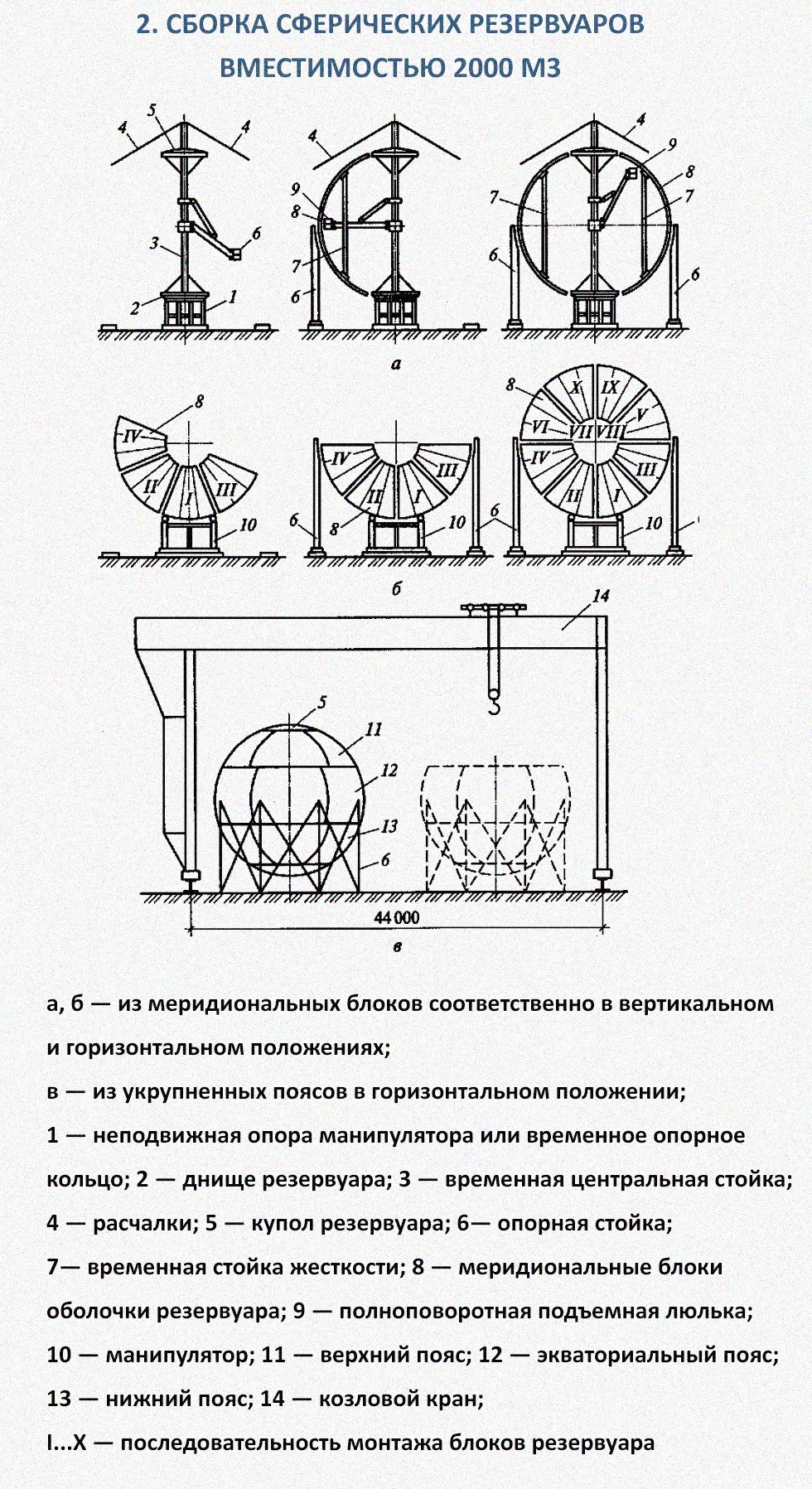

Производство сферических газгольдеров более сложное, чем цилиндрических, но при такой их форме более равномерно распределяется напряжение в элементах конструкции от избыточного давления сжиженных и сжатых газов, достигающего 0,25… 1,8 МПа. Газгольдеры вместимостью 2000 м3 (рис. 2) имеют диаметр 16 м, массу около 300 т и толщину оболочки 36 мм. Они могут собираться из изготовленных на заводах листовых элементов в виде лепестков двумя методами.

После подъема рулона мачту расчаливают и она удерживает кромку рулона в вертикальном положении. Чтобы рулон легче разворачивался, его устанавливают на лист-поддон в виде круга несколько большего диаметра, чем рулон. Чтобы рулон не сползал при перемещении, к поддону изнутри рулона приваривают ограничители, а днище поддона для уменьшения трения смазывают солидолом.

Перед разворачиванием рулона из центра днища очерчивают риску наружной окружности нижнего пояса резервуара, по которой через 0,5… 1 м приваривают ограничители из уголков. В центре днища краном устанавливают стойку и раскрепляют ее к днищу подкосами. Эта стойка в дальнейшем является временной опорой при монтаже кровли резервуара. На высоте 400… 500 мм к рулону приваривают скобу, к которой прикрепляют тяговый канат от трактора.

Рулон разворачивают участками по 3…4 м, постепенно прихватывая сваркой стенку к днищу. Возможное самопроизвольное сворачивание рулона устраняется клиновым предохранительным упором, который вставляют между развернутой частью стенки и рулоном. Одновременно с разворачиванием устанавливают и приваривают к стенке резервуара опорные стойки кровли, монтируют стропила, прогоны и кровлю.

Работа выполняется находящимся на днище резервуара автомобильным краном, с помощью которого соединяют свободный конец полотнища с начальной кромкой корпуса, используя стяжные приспособления.

Сварку вертикального шва выполняют с настила. Сварочные швы днища, вертикальный монтажный шов и другие швы испытывают гидравлическим методом — наполняют резервуар водой и выдерживают его в таком положении несколько дней, наблюдая за уровнем воды, состоянием конструкций и швов.

Кровлю испытывают нагнетанием сжатого воздуха, для чего с помощью компрессора в резервуаре создается требуемое давление воздуха, а все соединения на кровле промазываются мыльным раствором. О местах с дефектами судят по появляющимся на кровле пузырям.

Железобетонные резервуары могут полностью изготавливаться из монолитного железобетона, но в основном бывают сборно-монолитными: днища — монолитные по бетонной или песчаной подготовке, а стенки, колонны, балки и плиты покрытия — сборные.

Резервуары бывают цилиндрической, реже — прямоугольной формы, заглубленными и надземными. После бетонирования днища монтаж выполняют автомобильным или пневмоколесным краном, перемещающимся внутри или вне резервуара. Сначала устанавливают центральную колонну, затем — через 6м — стаканы фундаментов под колонны первого и последующих рядов. При выполнении этих работ кран передвигается концентрическими кругами, одновременно монтируя все конструкции: колонны, а после их замоноличивания — балки и плиты кровли. Стыки обрабатывают с передвижных подмостей.

После монтажа всех конструкций внутри резервуара, кроме плит кровли первого ряда, приступают к монтажу панелей стенки резервуара. Панели последовательно устанавливают в паз кольцевого фундамента и сваривают друг с другом арматурными выпусками. После укладки всех панелей в швы устанавливают опалубку и заполняют их бетонной смесью. Одновременно с панелями монтируют оставшиеся плиты покрытия.

После достижения бетоном стыков требуемой прочности на стенки резервуара при помощи навивочной машины устанавливают кольцевую арматуру из высокопрочной стальной проволоки и производят ее натяжение. В дальнейшем замоноличивают панели стен в пазы кольцевого фундамента днища и по всей наружной и внутренней поверхности торкретируют стенки слоями толщиной 10… 15 мм. Для проверки герметичности резервуара проводят гидравлические испытания.

Стальные резервуары для хранения газов (газгольдеры) по форме бывают цилиндрическими или сферическими. Цилиндрические газгольдеры в конструктивном отношении имеют много общего с вертикальными резервуарами, предназначенными для хранения нефтепродуктов. Поэтому они изготавливаются и монтируются по тем же технологическим схемам рулонирования, что и стальные резервуары: изготовление на заводе полотнищ рулонов днищ и стенок; доставка, разворачивание и установка рулонов; сварка рулонов и элементов стальной кровли и т.д.

Производство сферических газгольдеров более сложное, чем цилиндрических, но при такой их форме более равномерно распределяется напряжение в элементах конструкции от избыточного давления сжиженных и сжатых газов, достигающего 0,25… 1,8 МПа. Газгольдеры вместимостью 2000 м3 (рис. 2) имеют диаметр 16 м, массу около 300 т и толщину оболочки 36 мм. Они могут собираться из изготовленных на заводах листовых элементов в виде лепестков двумя методами.

По первому методу лепестки собирают в блоки на шарнирно-качающемся стенде с автоматической сваркой меридиональных швов. Полушария или укрупненные блоки собирают на лучевом стенде, после чего их поднимают и устанавливают в проектное положение. Монтажные швы корпуса сваривают вручную, что снижает эффективность метода.

По второму методу все швы сваривают автоматической сваркой под слоем флюса. На специальном сборочном стенде собирают полусферы или укрупненные блоки из лепестков. Сборку ведут с помощью стяжных приспособлений, вручную выполняют лишь подварочный шов. Полусферы устанавливают на специальный вращатель (манипулятор), где автоматически сваривают меридиональные и кольцевые швы резервуара.

Испытания сферических емкостей, как правило, производят путем наполнения их водой под давлением, превышающим расчетное в 1,25… 1,5 раза, и выдержки их в таком состоянии не менее 10 мин.

Для хранения сжиженных газов при отрицательных температурах (до -195 °С) и атмосферном давлении строят цилиндрические изотермические резервуары. Низкая температура хранения газов обусловливает конструктивные особенности резервуаров: применение хладостойких сталей; увеличение высоты (обычно 24 м); наличие двойной стенки для размещения теплоизоляции и соответствующего фундамента, предотвращающего промерзание грунта; устройство анкерных креплений.

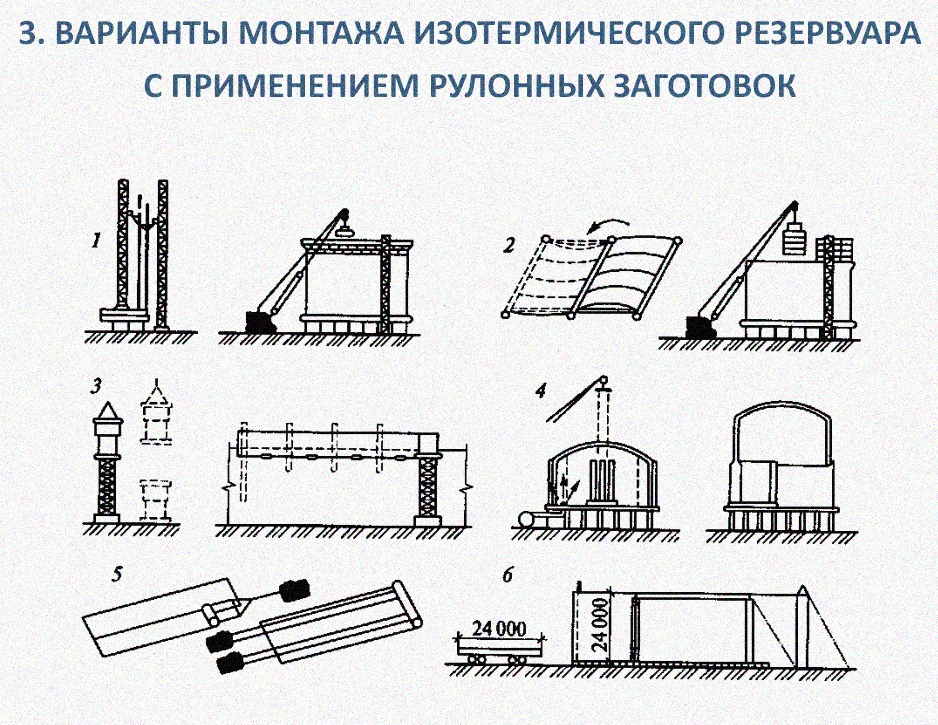

При сооружении изотермических резервуаров могут быть применены следующие способы их монтажа (рис. 3).

По второму методу все швы сваривают автоматической сваркой под слоем флюса. На специальном сборочном стенде собирают полусферы или укрупненные блоки из лепестков. Сборку ведут с помощью стяжных приспособлений, вручную выполняют лишь подварочный шов. Полусферы устанавливают на специальный вращатель (манипулятор), где автоматически сваривают меридиональные и кольцевые швы резервуара.

Испытания сферических емкостей, как правило, производят путем наполнения их водой под давлением, превышающим расчетное в 1,25… 1,5 раза, и выдержки их в таком состоянии не менее 10 мин.

Для хранения сжиженных газов при отрицательных температурах (до -195 °С) и атмосферном давлении строят цилиндрические изотермические резервуары. Низкая температура хранения газов обусловливает конструктивные особенности резервуаров: применение хладостойких сталей; увеличение высоты (обычно 24 м); наличие двойной стенки для размещения теплоизоляции и соответствующего фундамента, предотвращающего промерзание грунта; устройство анкерных креплений.

При сооружении изотермических резервуаров могут быть применены следующие способы их монтажа (рис. 3).

1. Монтаж нижней части стенок резервуара из рулонных заготовок с последующим полистовым их наращиванием до проектных отметок с лесов, установленных внутри резервуара.

2. Монтаж нижней части стенок рулонами, а верхней — секциями, укрупненными на специальном стенде, обеспечивающем их сборку с необходимым прогибом и сварку с обеих сторон.

3. Монтаж нижней, а затем и верхней частей стенок рулонами. Нижнюю кромку монтируемого рулона удерживают с помощью специальных ловителей, устанавливаемых на смонтированном ранее полотнище.

4. На наружном днище разворачивают рулоны нижней части наружной стенки и верхних частей наружной и внутренней стенок. В центре днища устанавливают в вертикальном положении рулоны нижней части внутренней стенки. На верхней стенке монтируют внутреннюю и наружную крышу и поднимают полученный блок в проектное положение, создавая избыточное давление воздуха внутри резервуара. После установки поднятого блока разворачивают рулоны нижней части внутренней стенки и соединяют их кромки с кромками внутренней стенки подвешенного блока.

5. Рулоны нижней и верхней стенок резервуара разворачивают в горизонтальном положении. Кромки развернутых полотнищ соединяют встык, объединенное полотнище наматывают на катушку, накатывают на днище, устанавливают в вертикальное положение и разворачивают.

6. Стенки резервуаров возводят из изготовленных на заводе рулонов высотой 24 м, что снижает трудоемкость монтажа, но требует дополнительных капитальных вложений для оснащения завода-изготовителя стендом по рулонированию полотнищ шириной 24 м.

Внутреннее днище устраивают следующим образом: поднимают домкратами собранные стенки, на наружное днище укладывают блоки теплоизоляции (пеностекла), производят полистовой монтаж внутреннего днища и опускают стенки резервуара.

Крышу внутреннего резервуара можно устанавливать в собранном состоянии тремя кранами. Крышу наружного резервуара обычно монтируют с помощью стрелового крана укрупненными щитами.

После гидравлического и пневматического испытания на внутреннюю стенку изотермического резервуара навешивают теплоизоляционные маты и в межстенное пространство засыпают перлит.

2. Монтаж нижней части стенок рулонами, а верхней — секциями, укрупненными на специальном стенде, обеспечивающем их сборку с необходимым прогибом и сварку с обеих сторон.

3. Монтаж нижней, а затем и верхней частей стенок рулонами. Нижнюю кромку монтируемого рулона удерживают с помощью специальных ловителей, устанавливаемых на смонтированном ранее полотнище.

4. На наружном днище разворачивают рулоны нижней части наружной стенки и верхних частей наружной и внутренней стенок. В центре днища устанавливают в вертикальном положении рулоны нижней части внутренней стенки. На верхней стенке монтируют внутреннюю и наружную крышу и поднимают полученный блок в проектное положение, создавая избыточное давление воздуха внутри резервуара. После установки поднятого блока разворачивают рулоны нижней части внутренней стенки и соединяют их кромки с кромками внутренней стенки подвешенного блока.

5. Рулоны нижней и верхней стенок резервуара разворачивают в горизонтальном положении. Кромки развернутых полотнищ соединяют встык, объединенное полотнище наматывают на катушку, накатывают на днище, устанавливают в вертикальное положение и разворачивают.

6. Стенки резервуаров возводят из изготовленных на заводе рулонов высотой 24 м, что снижает трудоемкость монтажа, но требует дополнительных капитальных вложений для оснащения завода-изготовителя стендом по рулонированию полотнищ шириной 24 м.

Внутреннее днище устраивают следующим образом: поднимают домкратами собранные стенки, на наружное днище укладывают блоки теплоизоляции (пеностекла), производят полистовой монтаж внутреннего днища и опускают стенки резервуара.

Крышу внутреннего резервуара можно устанавливать в собранном состоянии тремя кранами. Крышу наружного резервуара обычно монтируют с помощью стрелового крана укрупненными щитами.

После гидравлического и пневматического испытания на внутреннюю стенку изотермического резервуара навешивают теплоизоляционные маты и в межстенное пространство засыпают перлит.